电磁阀生产线

案例名称

高端电磁阀产线如何实现8类设备高效集成与全流程追溯?

项目标签

汽车零部件 | 电磁阀 | 高节拍响应 | 多设备集成 | 全流程追溯 | 快速复制

案例简介

针对某高端汽车零部件制造商的电磁阀产线对多品种、小批量、高质量与快速交付的严苛要求,本项目基于LMES平台,成功应对了45秒高节拍下200ms级业务响应与8类异构设备深度集成的核心挑战,构建了一套从物料上料到成品打码的全流程数字化标杆解决方案,并实现了方案的标准化快速复制。

-

目标:打造一条高柔性、高透明、可快速复制的电磁阀产线,满足中高端客户对产品质量与交付效率的严苛标准。

-

挑战:生产线节拍快(45秒),业务逻辑响应要求高(小于两百毫秒);需与视觉、拧紧枪、压机、激光打标等8类以上第三方设备深度集成并采集数据。

-

方案:依托LMES平台的高性能架构与灵活定制能力,优化核心业务处理逻辑,并通�过标准化接口协议,实现对复杂异构设备的统一接入与数据治理。

-

性能:

高效响应:在45秒生产节拍下,实现关键业务指令在两百毫秒内的稳定响应。

深度集成:成功打通并集成视觉、拧紧枪、压机、激光打标、热铆、电阻测试等8类以上关键工艺设备。

快速复制:沉淀为标准模板后,在后续同类产线上实现 “三周上线” 的快速交付。

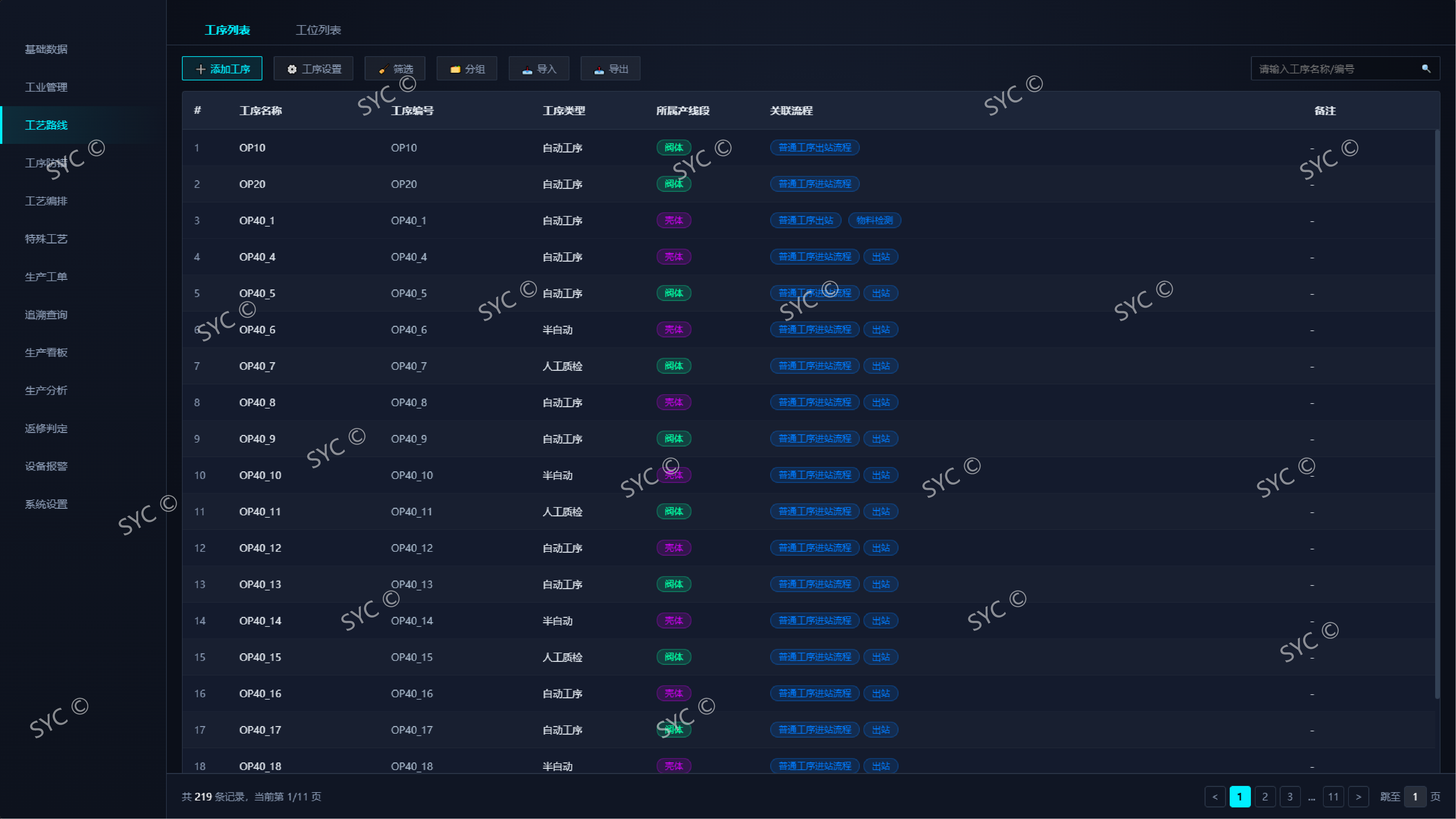

功能示例

● 可视化生产执行与透明化管控:通过部署产线级数字看板,实时展示生产进度、设备状态、质量预警、OEE等关键指标;将原本依赖人工跟单与汇报的生产过程全面透明化,使管理者能够实时掌控现场,快速响应异常,为生产决策提供即时数据支撑。

● 高节拍下的极速业务响应:针对打样产线换型频繁、节拍紧凑(45秒)的特点,对MES核心交互流程进行深度优化与轻量化设计。确保从扫码触发、工艺参数下发到质量结果上报等关键业务链路的处理时间稳定在两百毫秒ms以内,为高节拍下的稳定生产与柔性换型提供了坚实保障。

● 多源异构设备深度集成与数据采集:面对产线中视觉、拧紧枪、压机曲线、激光打标、热铆温度、电阻测试等多种品牌与协议的设备,通过LMES平台强大的SIOT能力与定制化接口开发,实现数据的统一接入、实时采集与结构化处理。例如,实时获取拧紧枪的扭矩-角度曲线、压机的位移-压力曲线等工艺黄金数据,并与产品唯一码绑定,为质量分析与工艺优化提供完整数据链。

● 全流程数字化追溯与防错:构建以“产品唯一码”为核心的全生命周期数据档案。从物料上料校验、各工序工艺参数(如热铆温度、焊接电阻)、设备采集数据(如压装曲线、拧紧结果),到最终视觉检测结果与激光打标信息,全部实时绑定与记录。支持正向与反向秒级追溯,实现质量问题精准定位与全过程防错。