模组PACK生产线

案例名称

锂电PACK线:如何通过LMES做到107工位精准追溯与高效协同?

项目标签

锂电 | 锂电池 | 锂电模组 | 储能电池 | PACK线 | 高节拍 | 数据追溯

案例简介

针对珠海某上市电池集团锂电池PACK产线对生产效率(20ppm高节拍)与质量追溯的严苛要求,本项目基于LMES平台,成功应对了107工位并行处理、NG电芯动态替换、多源异构设备集成三大核心挑战,实现了电芯-模组-PACK全流程的精准、高效、透明化生产管控。

-

目标:打造满足质量追溯与防错要求、并能支撑20ppm高节拍生产的锂电PACK标杆产线。

-

挑战:107工位(电芯段8工位并行)高并发交互、NG电芯在线自动替换的复杂数据流、多种异构设备(OCV、测厚仪、视觉等)协议集成。

-

方案:依托LMES平台架构与SIOT能力,优化进站流程设计,实现NG电芯状态与库存的智能化管理,并通过协议转换标准化设备数据交互。

-

性能:

○ 高效协同:优化后,成功支撑20ppm(每分钟20电芯) 的高节拍生产要求。

○ 精准管理:实现NG电芯实时追踪与自动替换,保障托盘满载与生产连续性。

○ 稳定集成:统一对接OCV、测厚、视觉、扫码枪等多种设备,保障数据流稳定。

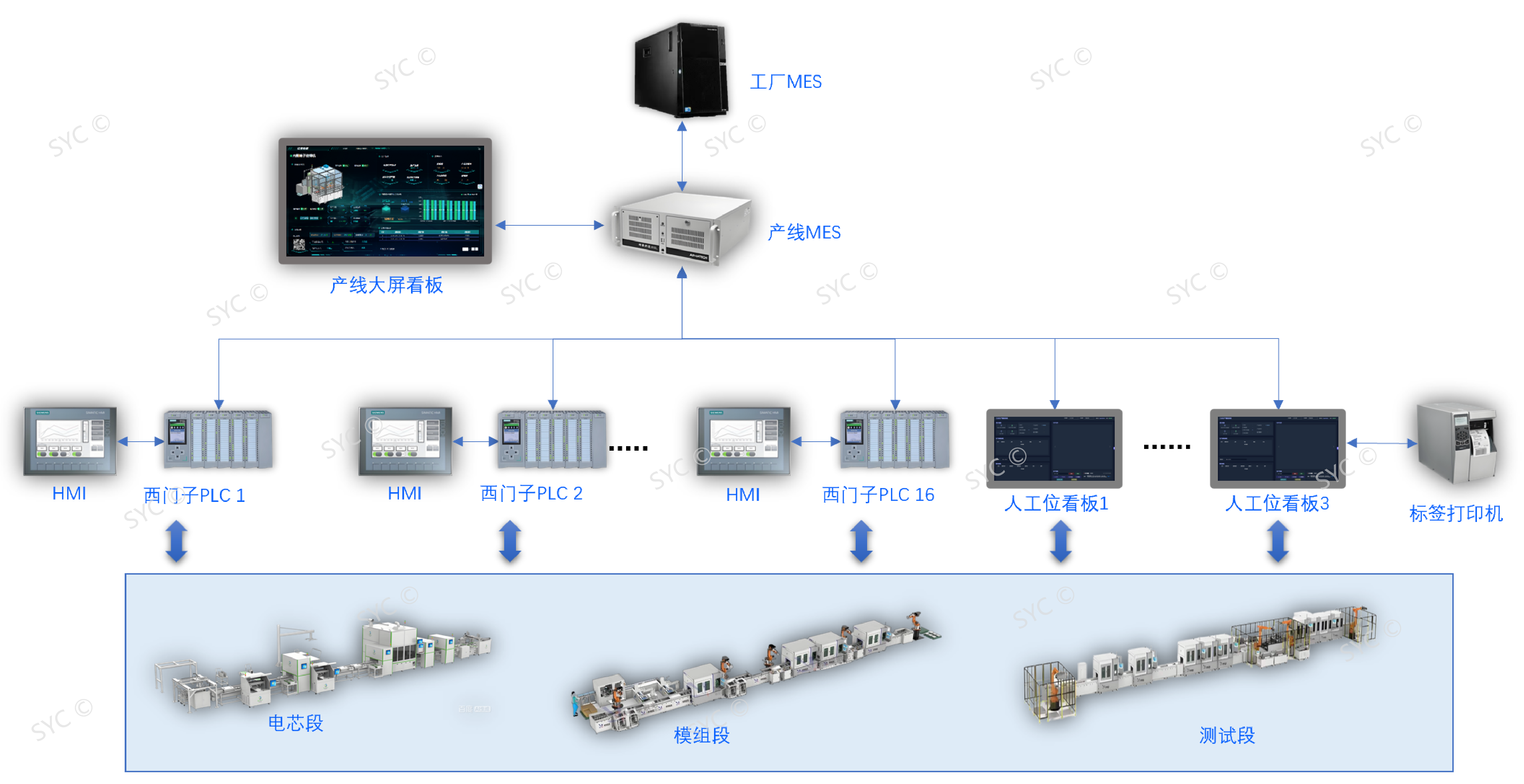

系统架构

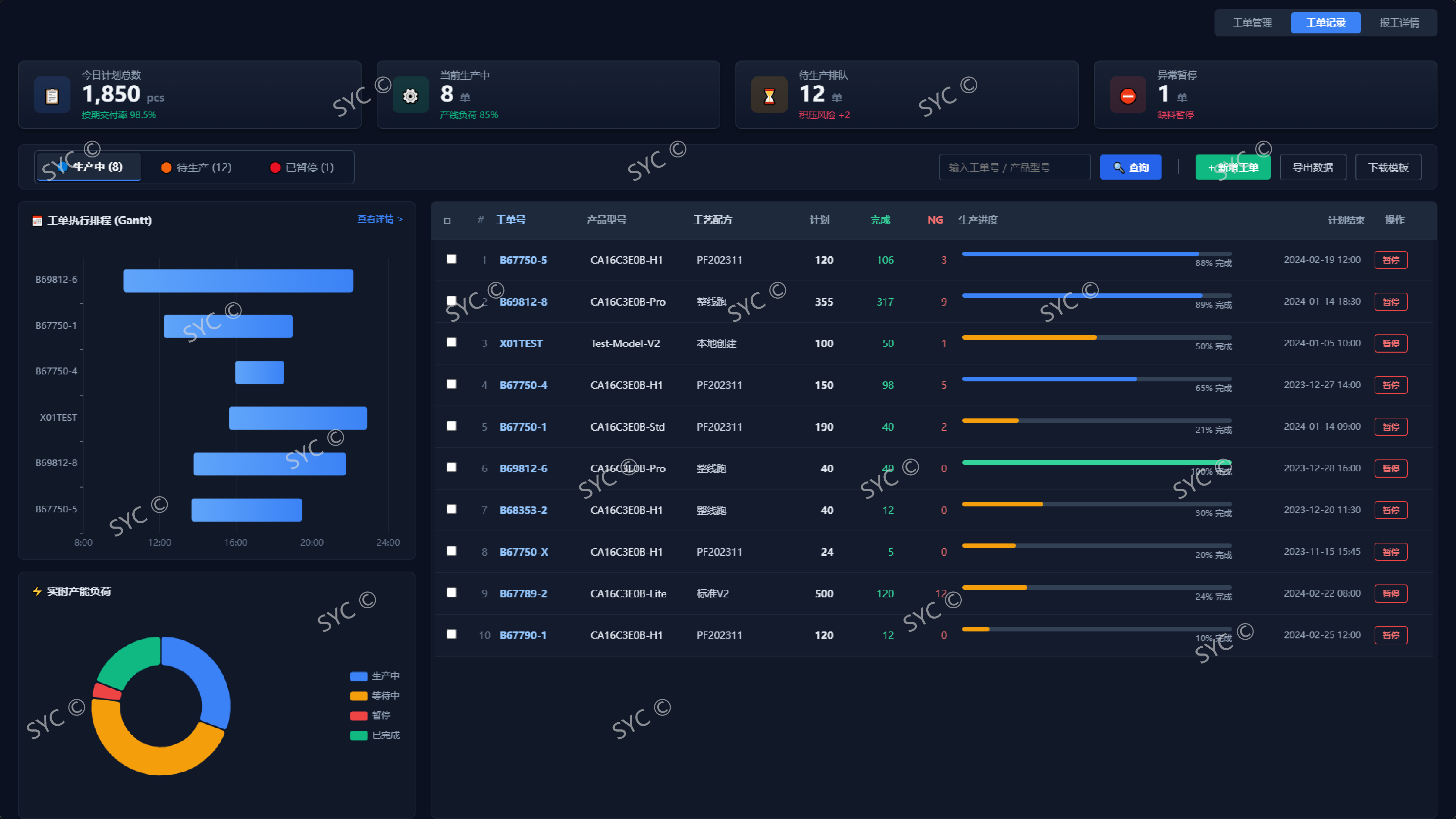

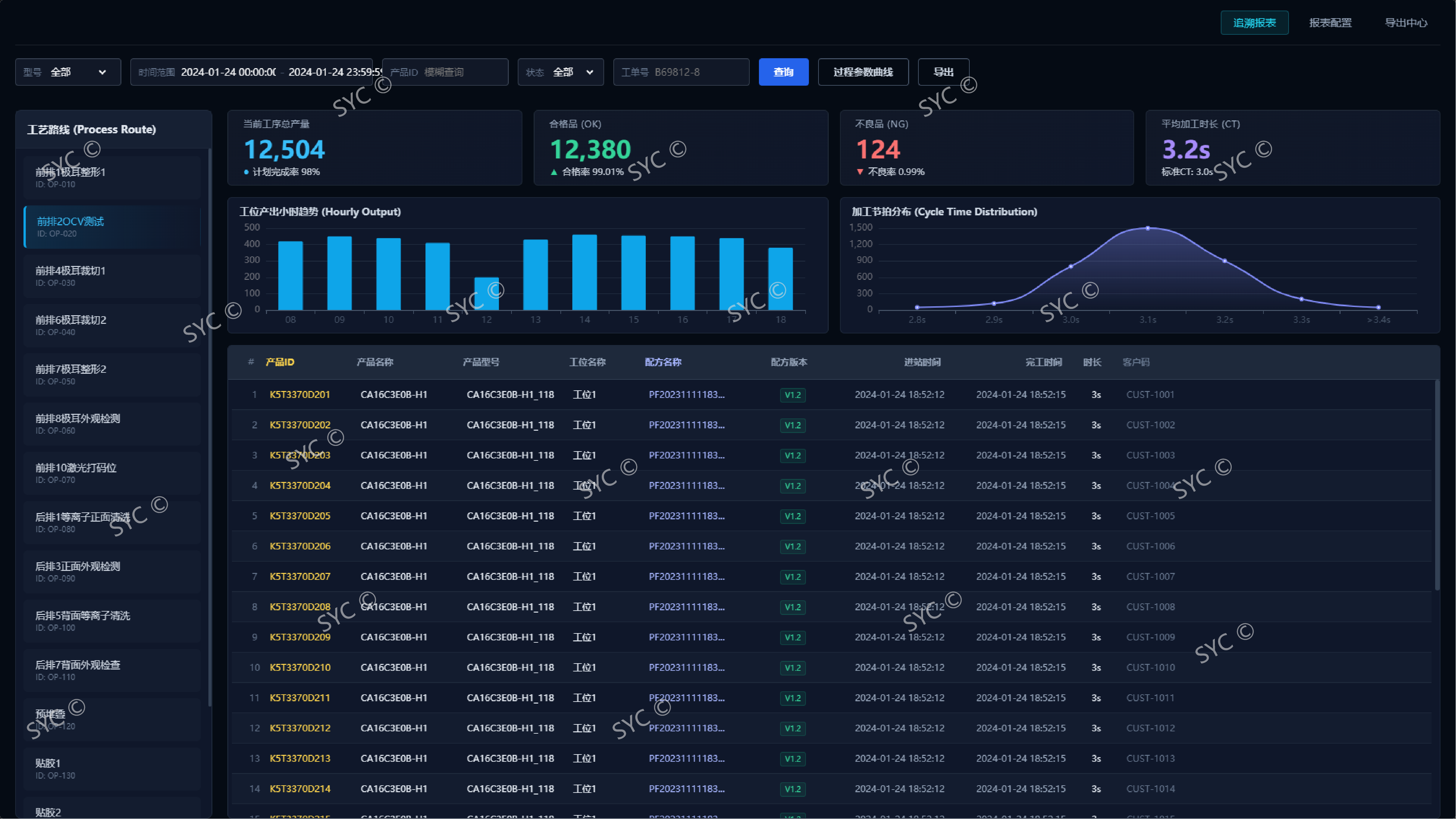

功能示例

-

高节拍并行进站优化:针对电芯段8工位并行场景,重构进站逻辑,通过预缓存与批量处理,将PLC触发到MES反馈的响应时间大幅缩短,有力支撑20ppm高节拍生产。

-

NG电芯智能替换管理:系统实时追踪绑定RFID的电芯质量与位置,实现NG电芯自动标记、在专用工位精准替换,并同步更新数据绑定与备料区库存,保障生产连续。

-

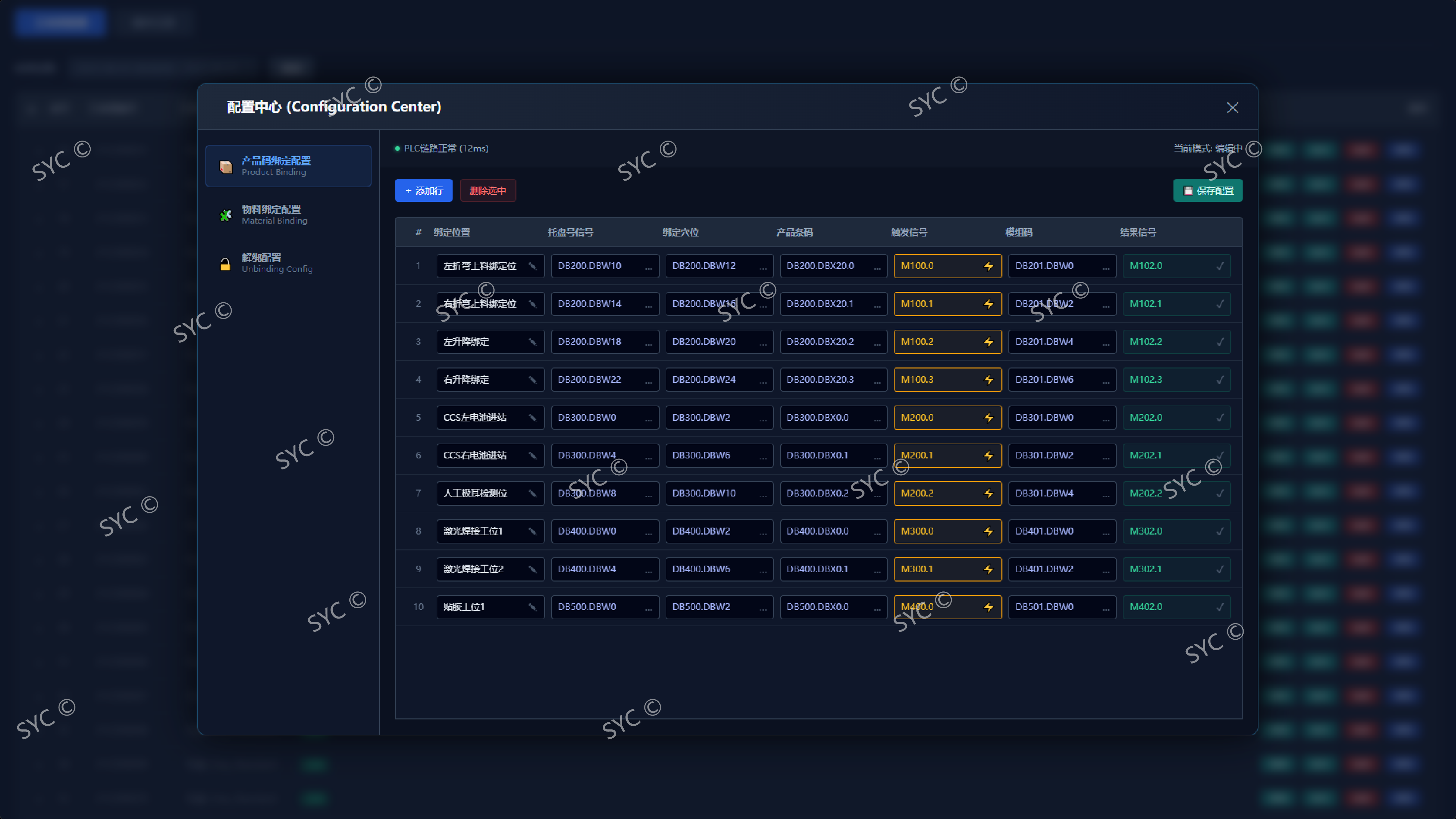

多源设备统一集成:通过SIOT模块,将OCV、测厚、视觉等异构设备协议标准化接入。对视觉等大数据量设备,采用“结果实时判断、图像异步存储”策略,平衡实时性与系统性能。

-

全流程绑定与追溯:以托盘RFID为主线,串联电芯码、模组码至最终PACK箱码,实现从原材料到成品的全链路正反向毫秒级精准追溯。

-

无PLC工位数字化:在PACK段人工工位部署MES看板,提供可视化作业指导与防错,所有人工操作被结构化记录,纳入全流程追溯体系,实现无PLC区域的数字化管控。