焊接柔性线

案例名称

从“黑箱”焊接到大厂标准:我们如何为比亚迪打造可复制的数字样板?

项目标签

机器人焊接 | 焊接数据 | 高频采集 | 虚拟码追溯 | 工厂MES对接 | 柔性产线

案例简介

针对比亚迪新能源汽车副车架焊接线对50ms级焊接数据实时采集、无实物码生产追溯、以及与工厂MES无缝对接的严苛要求,本项目基于LMES平台,成功构建了一套能够精确捕捉每一个弧焊段参数、实现复杂上下料管理并定义工厂对接标准的数据闭环系统,成为比亚迪焊接线的数字化样板。

-

目标: 打造一条焊接工艺数据全透明、生产过程可精准追溯,并能与比亚迪新型MES客户端高效对接的柔性焊接标杆线。

-

挑战: 50ms变化频率的焊接电流/电压/速度数据高速采集;在无实物码条件下实现全流程的精确追溯;在人工随机干预流程的上下料操作中,需能确保数据流连续不中断。

-

方案: 采用 “PLC缓存+MES分段触发” 的混合采集策略应对高频数采;设计 “虚拟码队列+上下料管理” 机制应对无码追溯;通过接口可视化编排与工厂MES客户端深度对接。

-

成果:

○ 精准采集:成功实现对每一个弧焊段的焊接电流、电压、速度的毫秒级精确采集、存储和追溯。

○ 标准对接:成为比亚迪 MES客户端与产线MES对接的第一条标准线,定义了后续复制接口规范。

○ 标杆复制:项目成果被确立为比亚迪焊接柔性线的数字化标准。

功能示例

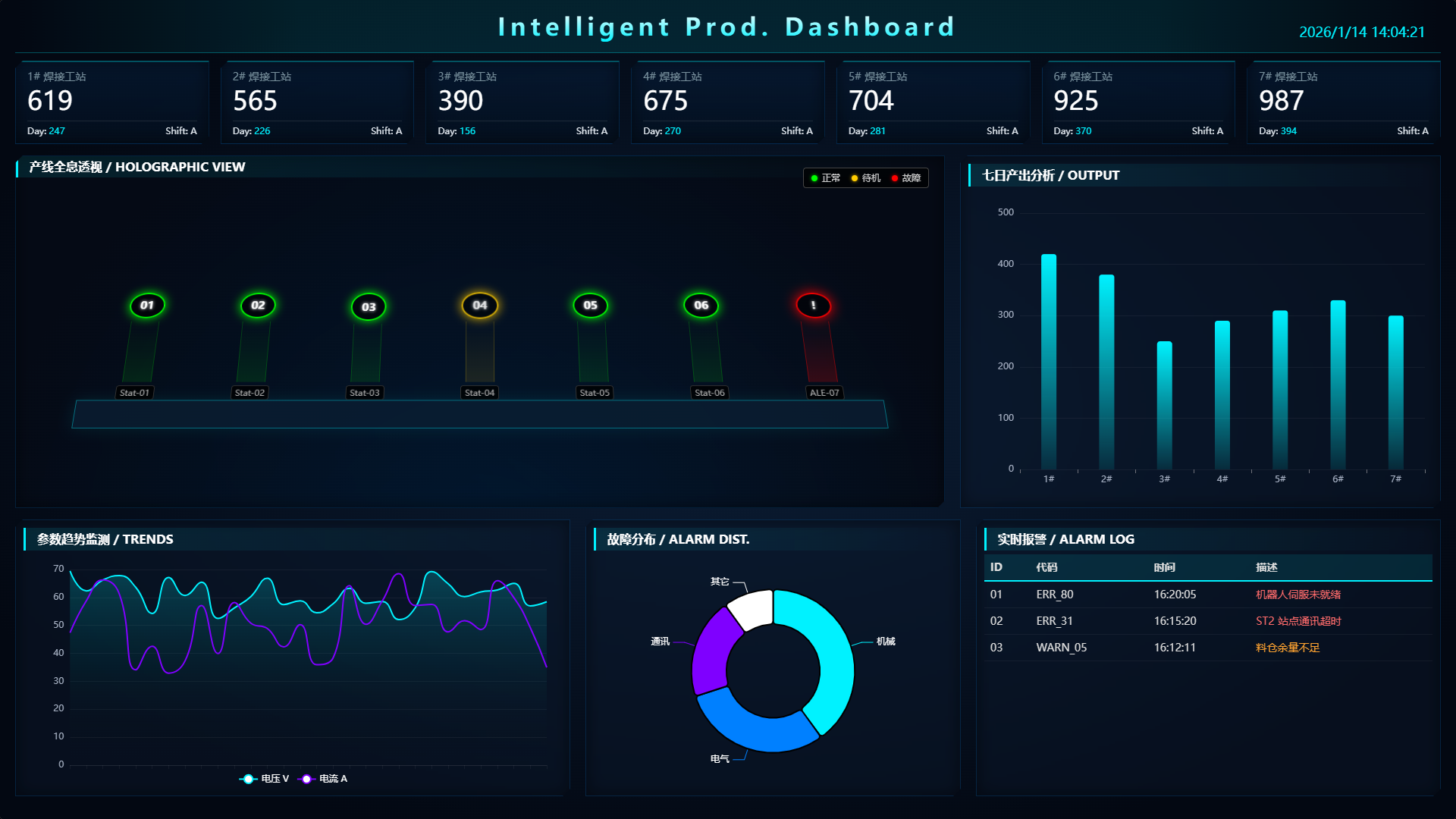

● 生产监控看板:生产的实时数据进行看板展示,产量曲线、报警信息、产线设备监控与效能统计等

● 柔性配方:专为焊接线打造的柔性工艺配方组件(单站/自动线设置模式)

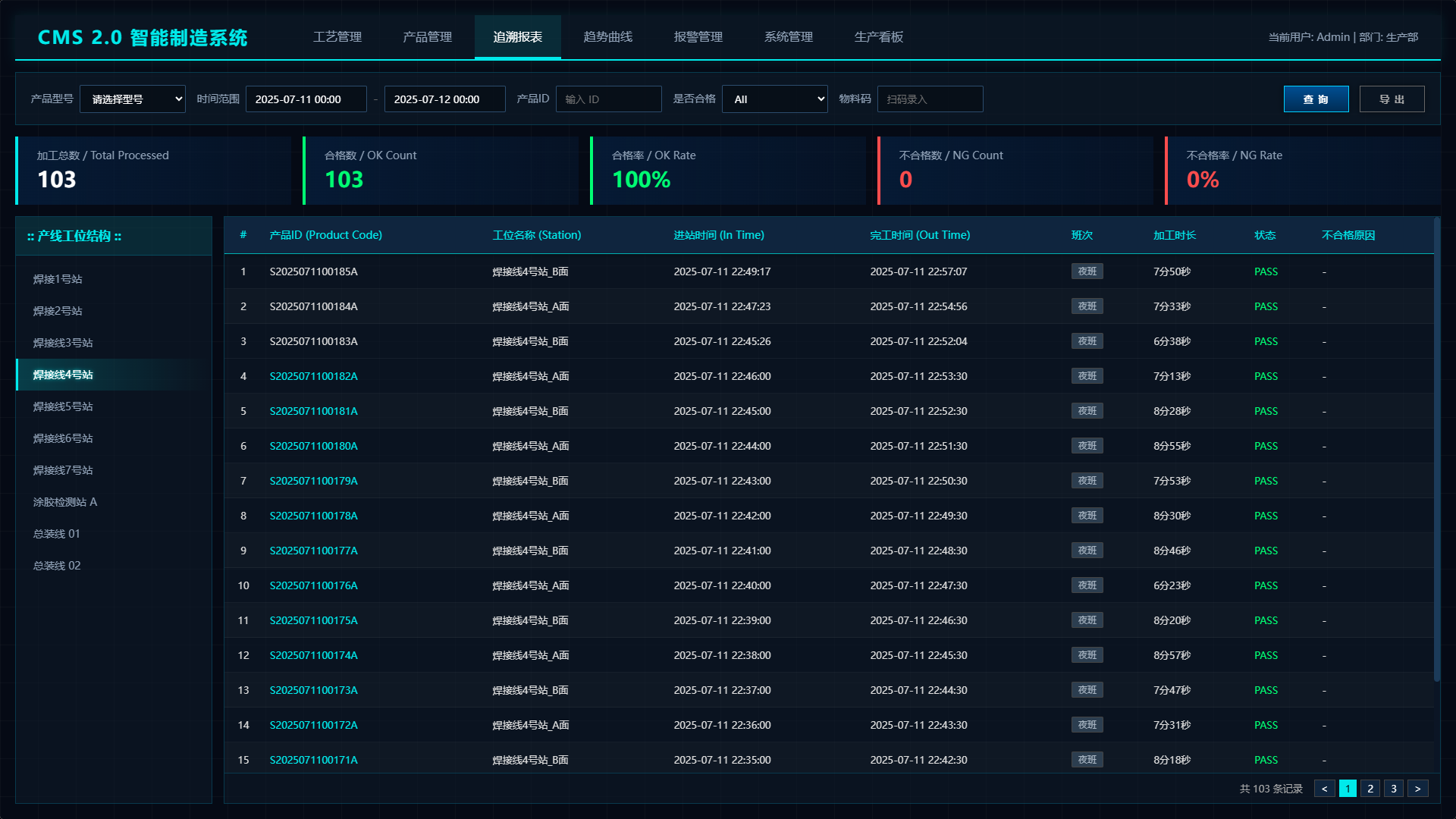

● 质量追溯报表:查看配置好的追溯报表,支持成品码反查在各焊接工作站的过程参数情况,虚实结合实现上下料唯一追溯

● 工序管理:定义焊接整线内的单焊接工作站工序配置逻辑,用于后续工艺路线组装

● 质量参数分析:关键参数高速采集曲线与特征分析

● 更多功能:焊接业务支持工艺灵活重组与生产模式快速切换,实现柔性制造,现场人员可自主调参与快速换产;通过中央看板实时监控全链路数据,毫秒级响应异常,确保全流程透明可控