设备运行统计

功能概述

应用场景

本模块是一个工业生产现场的设备运行状态监测与效率分析工具。它通过采集设备控制系统(如PLC)提供的实时变量,结合用户配置的统计规则与标准的计算模型,实现对设备运行时长、综合效率OEE、状态原因分析等多维度数据的自动化统计、分析与输出。可以帮助用户精确实时掌握设备运行情况,为生产管理和设备维护提供数据支持。

核心价值

- 提升透明度: 实时展示设备状态、运行时长及OEE指标,使生产过程透明化。

- 优化决策: 通过状态原因分析,快速定位瓶颈,为改进措施提供数据依据。

- 提高效率: 精确计算OEE,识别效率损失点,指导生产和维护团队优化设备性能。

- 简化管理: 自动化数据采集与计算,减少人工统计工作量,提升管理效率。

- 持续改进: 通过历史数据追溯与聚合分析,支持长期趋势分析和持续改进活动。

适用场景

- 需要对单台或多台生产设备进行精细化运行状态监控的场景。

- 希望引入或提升OEE管理体系,量化设备综合效率的生产现场。

- 面临设备频繁停机、原因不明,需要系�统化分析停机原因的生产线。

- 期望生产数据自动化采集与分析,替代人工报表,提升数据准确性和及时性。

- 需要按班次、按日期对设备运行数据进行统计分析,用于生产管理的优化。

整体界面说明

功能位置: 开发版-基础管理-设备运行统计

统计设置说明

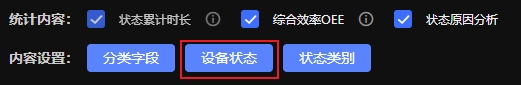

-

状态累计时长(默认选中): 实时监测设备运行状态信号,定时累计各状态时长;

- 提前配置设备状态,清晰定义统一的设备状态,如:运行、停机、故障等;

- 注:避免状态值的逻辑冲突或遗漏,确保任何时刻设备都能被明确归为一个状态;

-

综合效率OEE(可选): 实时监测设备产量、不良数及计划信息,定时计算OEE各指标值;

- 注:OEE参数(理论节拍、计划时长)需根据实际情况准确设置;

-

状态原因分析(可选): 设备状态切换时,自动记录当前该状态的所属类别及原因;

- 提前配置状态类别,清晰定义统一的状态类别,如:运行状态下可分为正常运行、低速运行、试生产等;停机状态下可分为计划停机、换型调整、来料中断、故障停机等;

注:可选内容必须通过勾选生效,生效后在统计变量与输��出变量会开放对应的配置;

全局信号设置说明

-

实时范围: 指定输出变量的数据累计范围,包括当前班次或当天生产,可在运行时切换;

- 使用方式:设置固定值或配置变量在运行时读取切换;

-

数据清零: 当PLC内部的累计变量(如累计产量、累计不良品数)接近其数据类型的量程上限时,为防止数据溢出导致统计错误,提供与PLC配合的数据清零机制。

- 使用方式:配置触发信号,信号变真时,所有设备自动记录最新值并形成记录,需要手动复位该信号;

统计变量与输出变量设置说明(支持配置的导入导出)

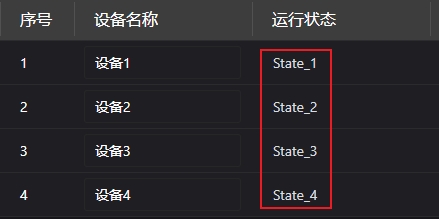

- 统计变量: PLC提供的变量或组态界面输入的变量,不同设备分开配置;

- 输出变量: 系统自动计算指标值后,实时更新下发到指定变量,不同设备分开配置;

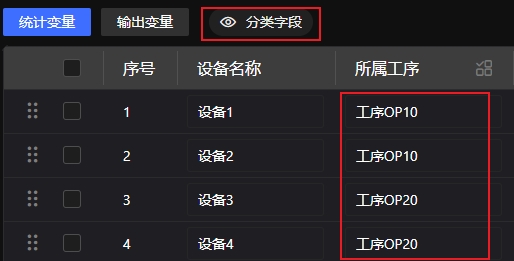

分类字段说明

允许用户为每台设备添加自定义的分类标签,如“所属工序”、“所属位置”、“设备型号”等。这些字段在数据记录归档时会一同保存,便于后续在报表和数据分析中进行筛选、分组和聚合。

分类字段定义后,可在设备行进行手动标记,并可通过按钮切换展示或隐藏;

1.状态累计时长

功能描述

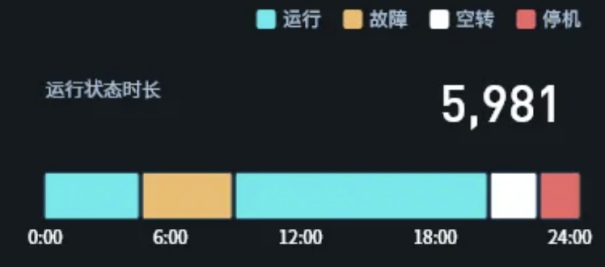

此功能用于精确记录设备在不同运行状态下的持续时长。当设备进入某一预设状态时,系统开始累计该状态的持续时间,并定时每分钟更新。

当设备状态发生切换时,系统会记录下前一状态的最终累计时长,并开始统计新状态的持续时间。这些记录将形成设备状态变化的时间轴。

配置说明

-

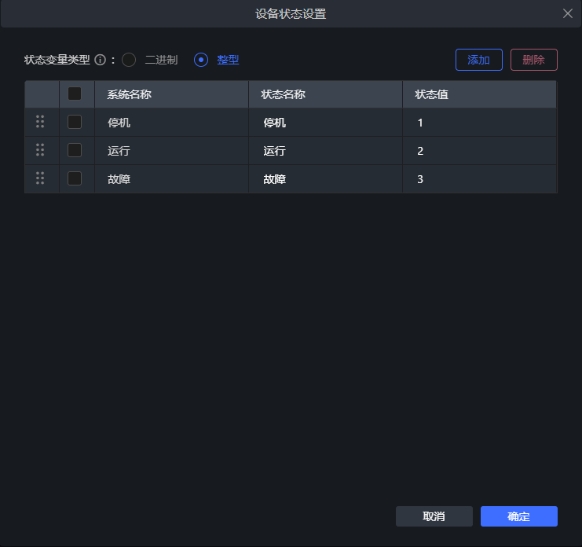

定义设备状态

为设备定义清晰的运行状态,如“停机”、“运行”、“故障”等。

注:“停机”、“运行”、“故障”为系统默认状态,不可删除,但可修改名称及修改状态值;

-

配置状态判断变量

二进制类型:每个状态各提供一个状态信号,信号为True时代表状态置位;

整型类型:提供一个状态信号,状态值更新时不同状态值代表对应的状态置位;

-

配置输出变量(可选)

为每个状态指定一个变量,用于实时输出当前状态的累计时长;

-

保存配置

数据使用

-

实时监控: 配置的输出变量可以直接在监控画面上展示,实时了解对应设备当前状态的持续时间。

-

历史记录: 系统会自动生成 “状态时长记录” 数据表,包含设备名称、设备状态、开始时间、结束时间、累计时长(min)、班次等字段。此表可用于:

- 生成设备状态甘特图或饼图,可视化展示各状态时长占比;

- 筛选特定�时间范围、特定状态的记录,进行详细分析;

-

聚合数据: 系统会自动生成“状态时长班次日统计”数据表,包含设备名称、设备状态、累计时长、统计时间、统计班次等字段。可用于多时间范围的数据聚合统计分析:

2.综合效率OEE

功能描述

此功能在“状态累计时长”的基础上,提供OEE相关的数据分析能力。

OEE是衡量设备综合表现的关键指标,由时间利用率、性能利用率和合格率三者相乘得到。通过配置相关输入变量,定时每分钟更新数据并计算各项子指标及最终OEE值。

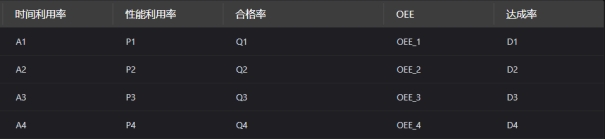

OEE指标说明

-

时间利用率: 实际运行时间 / 计划运行时间;

-

性能利用率: (理论节拍时间 * 实际产量)/ 实际运行时间;

-

合格率: (实际��产量 - 实际不良数)/ 实际产量;

-

OEE: 时间利用率 * 性能利用率 * 合格率;

其他指标说明

- 达成率: 实际产量 / 计划产量;

配置说明

-

配置实时累计变量

产量:当前设备的实时累计产量,产量应是包括不良数在内的整体产量;

不良数:当前设备的实时累计不良数;

-

配置OEE参数

理论节拍时间:生产一个产品所需的理想最短时间,单位为秒(s);

计划运行时间:当天当前设备计划运行的总时长,应按实际配置,不能超过1天;

- 可用于组态界面输入,每天开始生产前更新;

计划产量:当天当前设备的计划生产数量;

- 可用于组态界面输入,每天开始生产前更新;

-

配置输出变量(可选)

-

保存配置

数据使用

-

实时OEE监控: 输出变量可在HMI上展示,实时跟踪OEE表现。

-

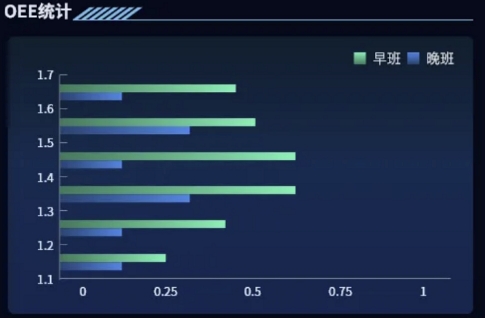

OEE趋势分析: 系统会生成 “OEE记录”、“OEE班次日统计”、“OEE日统计” 数据表,包含设备名称、统计时间、产量、良品数、不良数、实际运行时间、计划运行时间、理论产量、时间利用率、性能利用率、合格率、OEE和达成率。此表可用于:

- 绘制OEE及各子项指标的趋势图,分析波动原因。

- 对比不同班次、不同日期的OEE表现。

快速理解指南

想象一下,你有一台计划要连续工作8小时的机器,希望能生产出尽可能多的优质产品。OEE就是用来衡量这台机器在这8小时内,究竟“表现得有多好”的一个指标。它是一个百分比,越高越好,世界级水平通常在85%以上。

OEE的核心思路是:理想情况下,设备应该100%的时间都在以100%的速度生产100%的合格品。 但现实中总会有各种损失,OEE就是把这些损失量化出来。

OEE由三个关键因素相乘得到:

OEE = 时间稼动率 × 性能稼动率 × 合格率

-

时间稼动率 (Availability) - “机器到底开了多久?”

-

关注点: 计划生产的时间里,机器实际运行了多长时间?

-

怎么算: 实际运行时间 / 计划工作时间

-

损失原因: 设备故障停机、换型换线、等待物料、计划保养等,这些都会减少实际运行时间。

-

例子: 计划开机8小时(480分钟)。但因为故障修了30分钟,换模用了30分钟,实际只运行了480 - 30 - 30 = 420分钟。那么,时间稼动率 = 420 / 480 = 87.5%。

-

-

性能稼动率 (Performance) - “开机的时候,跑得有多快?”

-

关注点: 机器在实际运行时,其生产速度与设计的最快速度相比如何?有没有因为小故障、空转、速度降低等原因导致“慢了”?

-

怎么算: (理论节拍时间 × 实际产量) / 实际运行时间 或者简单理解为:实际速度 / 理想速�度

-

损失原因: 设备老化导致速度下降、操作不熟练、材料问题导致的小型停顿、设备空转等。

-

例子: 机器实际运行了420分钟。它的理论节拍是1分钟生产1件。理想情况下应该生产420件。但实际上只生产了380件。那么,性能稼动率 = (1分钟/件 × 380件) / 420分钟 ≈ 90.5%。(这里隐含的意思是,虽然机器开了420分钟,但它的“有效产出时间”只有380分钟,另外40分钟的运行时间被浪费在速度损失或小停顿上了。)

-

-

合格率 (Quality) - “生产出来的东西,有多少是好的?”

-

关注点: 在所有生产出来的产品中,合格品占多少比例?

-

怎么算: 合格品数量 / 总产量

-

损失原因: 设备精度问题、原材料不良、工艺参数设置不当、操作失误等导致的次品、废品。

-

例子: 总共生产了380件产品,其中有19件是不合格品。合格品是380 - 19 = 361件。那么,合格率 = 361 / 380 = 95%。

-

现在,我们把这三个因素乘起来,得到OEE:

OEE = 时间稼动率 × 性能稼动率 × 合格率

OEE = 87.5% × 90.5% × 95%

OEE ≈ 0.875 × 0.905 × 0.95 ≈ 0.753

OEE ≈ 75.3%

OEE的使用方式(为什么它有用):

-

找出问题点: OEE不仅仅是一个总分,它的三个子项能帮你快速定位问题。

-

如果OEE低,是时间稼动率低(停机太多)?还是性能稼动率低(速度太慢)?还是合格率低(次品太多)?

-

例如,如果时间稼动率只有60%,而其他两项都很高,那么首要任务就是减少停机时间。

-

-

衡量改进效果: 当你采取了一些改进措施(比如改进维护流程减少故障、优化参数提高速度、加强质量控制),OEE及其子项的变化可以直观地告诉你这些措施是否有效。

-

设定目标和基准: 可以为设备设定OEE目标,并持续追踪。也可以在相似设备间进行对比(需谨慎,确保可比性)。

-

全员参与的基础: OEE的概念相对容易理解,可以作为生产、设备、工艺等多个部门共同关注和改进的指标。

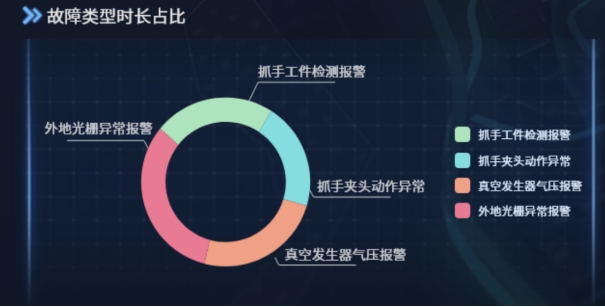

3.状态原因分析

功能描述

此功能在“状态累计时长”的基础上,提供更深层次的原因分析能力。它允许用户将设备状态归类,并为每个类别下的具体停机或等待原因进行定义和记录。

支持三级结构:** 设备状态 -> 状态类别 -> 状态原因**。用户可以查看各层级时长占比、逐层下钻分析,并管理状态原因库,包括手动录入未识别原因。

配置说明

-

定义状态类别

a. 基于已有的设备状态(运行、停机、故障)创建更细化的类别,如:计划停机、换型调整、来料中断、生��产休息、故障等,并定义对应的判断值;

b. **默认存在“未标识”**的状态类别,当任意状态类别都不满足时,自动标记为该状态;

c. 当状态类别有并存的情况,可通过调整列表顺序调整实际优先级,排列在前的状态优先触发;

-

配置状态类别判断及状态原因变量

a. 当设备状态发生切换时,系统自动判断当前状态类别判断值匹配情况,自动记录为对应状态类别,同时记录当前状态原因值;

b. 状态原因值需要通过组态界面输入或自动化事件赋值,未提供或未赋值情况下,将记录为空;

-

保存配置

数据使用

类别时长及原因分析: 系统会生成 “状态时长记录” 数据表,包含设备名称、开始时间、结束时间、累计时长(min)、设备状态、状态类别、状态原因、班次、班次日期等字段,此表可用于

-

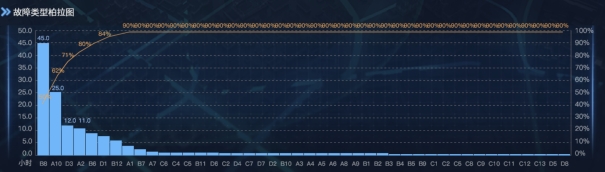

时长占比与下钻分析: 在报表或分析界面,可以查看设备在选定时间范围内��,各“状态类别”的时长或次数占比(如饼图、柏拉图)。

-

点击某个“状态类别”,可以下钻查看该类别下各个具体“状态原因”的时长和占比。

配套组件

功能位置: 开发版-页面管理-运行组件

-

原因手动录入

对于系统未能自动识别状态类别及原因的状态时段(记录为“未标识”),操作员或管理员可以通过此界面,从预定义的原因库中快速选择或输入实际原因,并关联到对应的状态类别。

注: 对于需要手动干预的未标识状态,应建立管理规范,要求相关人员及时准确录入,保证数据的完整性和有效性。

-

状态原因管理(支持配置的导入导出)

-

新建原因:为每个状态类别预定义常见的原因。例如,“故障停机”类别下可新建“传感器故障”、“电机过载”等原因。

-

修改原因名称:调整现有原因的描述。

-

调整(合并)原因:将多个相似或重复的原因合并为一个标准原因。

-

查看原因对应的记录:原因调整前,可查看当前原因所关联记录。

注: 状态原因库的定义应尽可能标准化、简洁化,方便操作员选择和后续统计分析。

-

状态记录管理(支持查询数据的导出)

查看历史状态原�因记录(包含设备、状态、类别、原因、开始时间、结束时间、时长)。

-

提供原因调整的修正功能:如果早期记录的原因不准确或需要归类到新的原因,可在此处修改。

-

过滤查看未识别或原因为空:快速查看未识别或原因为空内容,进行记录的数据补充完善。