烧成窑

案例名称

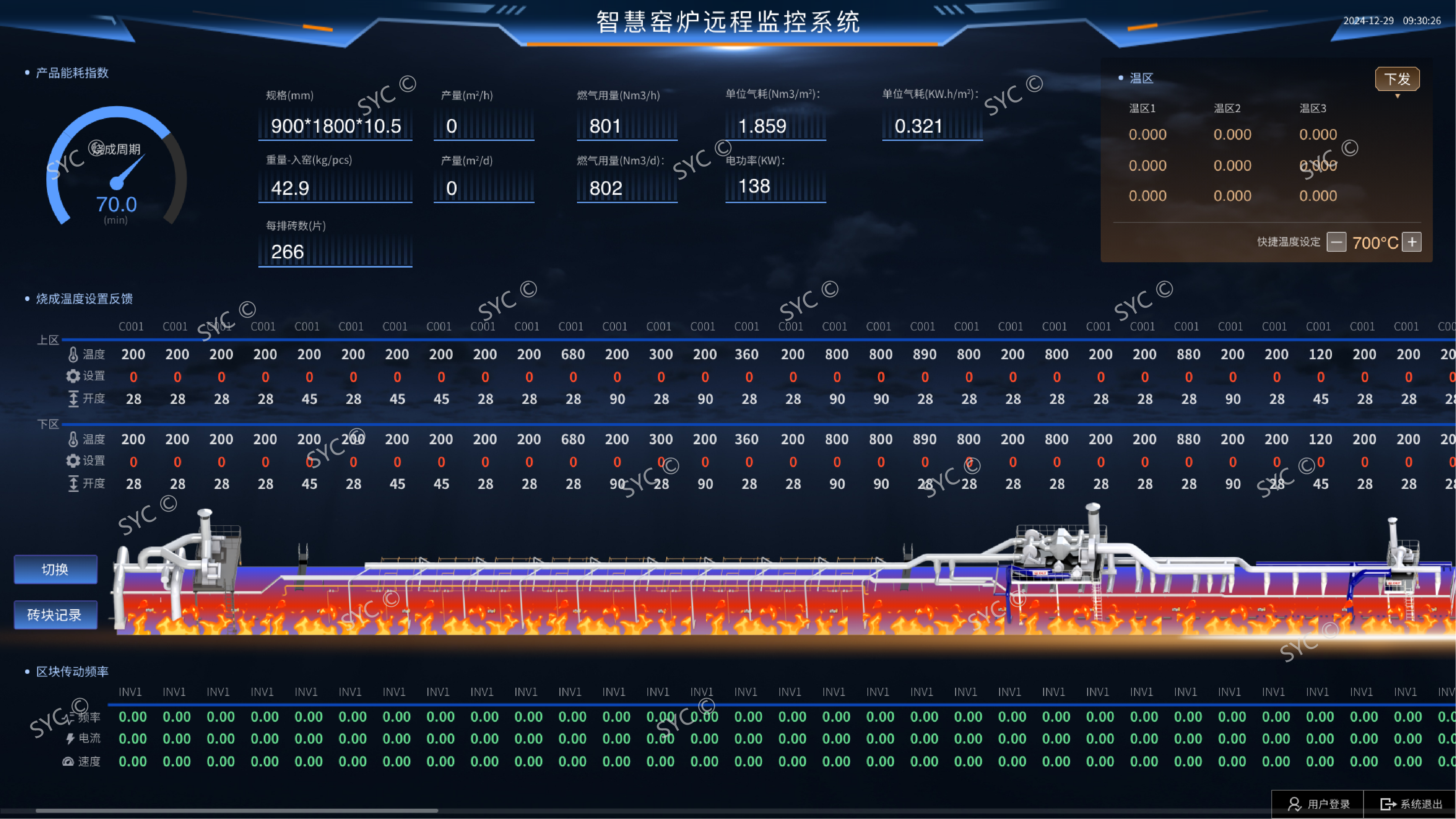

从定期重启到连续稳定:智能装备大屏如何助力窑炉系统实现7x24小时不间断运行与精准追溯?

项目标签

窑炉控制 | 烧成窑 | 陶瓷行业 | 数据采集 | 质量追溯 | 空窑管理 | 7x24运行 | 生产监控

案例简介

针对窑炉控制系统对高温环境下7x24小时稳定运行、高精度温度控制、生产过程全追溯的严苛要求,本项目基于智能装备大屏平台,成功解决了过往数据采集频率低、大数据量导致系统卡顿、缺乏生产过程追溯等核心痛点,构建了一套支撑陶瓷烧成工艺的数字化、智能化管控平台。

● 挑战:

技术挑战:窑内高温致生产 “黑箱”,产品状态无法直接监测,需建环境参数与质量的映射模型;高温传感器失效,砖坯位置需软件算法精准定位

可靠性挑战:需满足7×24h连续运行、99.99%可用性、≤3秒故障响应,同时高温(45℃+)、高粉尘环境,对硬件密封、散热要求严苛

功能挑战:产品切换/生产中断时,需要动态升降温保护设备、保��质量节能;突发状况也需动态调节,替代人工经验,通过算法调控风机/传感器等,实现分钟级追溯、历史工况回放、实时数据可视化

交付挑战:1小时完成工程配置,2天内调试上线。操作人员背景与习惯各异,有时更依赖自身经验而非系统判断,需要降低使用门槛、简化操作

● 方案:

依托CMS平台的高性能架构与深度定制能力,重构数据采集与存储引擎,并针对窑炉工艺开发专用组件(如流动监控、空窑管理)。通过智能装备大屏连接窑炉设备传感器,控制海量逻辑参数(近1000数据点),确保生产过程实时监控,以及提高数据存储频率,数据归档查询,精确分析降低生产能耗。项目实施通过模块化、可配置的平台+AI工具来封装共性,减少重复劳动,从而提升交付效率与可复制性。

● 性能:

○ 极致稳定:目标实现高温下真正的7x24小时不间断运行,消除计划外重启。

○ 精准追溯:数据采集频率从半小时级提升至分钟级/秒级,支持历史工况完整回放。

○ 智能管控:实现空窑时间百毫秒级统计与温度自动调整策略。

功能示例

● 砖坯流动精准监控与历史回放**:开发专用流动组件,通过与电机速度同步计算,实现砖坯在窑内的精确定位,并支持断电记忆。同时,系统完整记录流动过程,支持任意时间点的历史工况回放功能,当出现质量问题时,可像回放录像一样追溯当时的设备状态与砖坯位置,实现问题分钟级定位。

● 空窑智能管理与温度自适应控制:系统自动监测砖流状态,实现百毫秒级空窑时间统计。当检测到空窑时,可依据预设策略自动调整各温区烧嘴参数与风机频率,稳定窑内热工制度,防止温度剧烈波动对窑体和后续产品质量造成影响,并将空窑事件与原因自动关联记录。

● 高频数据采集与多维度分析:将关键工艺参数(温度、压力、流量)的数据采集频率从半小时一次提升至分钟级甚至秒级,满足工艺分析需求。基于海量历史数据,提供烧成曲线分析、能耗统计(按总量精确计算)、多维度报表等功能,为工艺优化与节能减排提供数据洞察。

● 现代化人机交互与配方管理:全面升级操作界面,适配触摸屏操作,优化控件大小与布局。重构配方管理系统,实现工艺参数与产品规格自动关联、下发前二次确认、以及设定界面实时反馈,降低操作错误率,提升换产效率。