FDM生产线

案例名称

一站式解决方案如何实现FDM耗材生产线80%人力节省与零投料事故?

项目标签

FDM耗材 | 3D打印 | 全自动产线 | 配方管理 | 防错配料 | 减员增效

案例简介

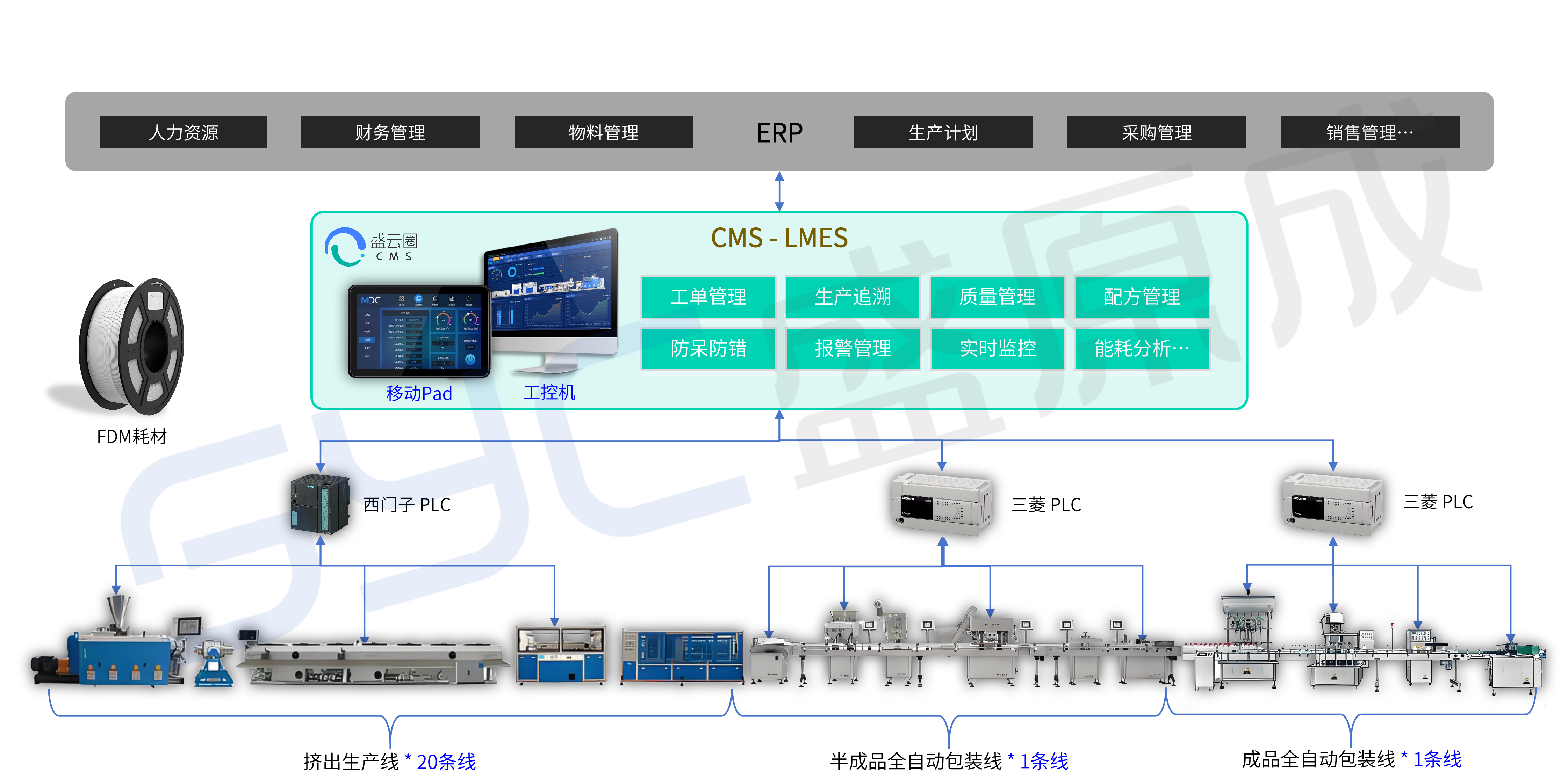

针对某3D打印国际企业所属FDM耗材生产行业高度依赖人工作业、效率低下、质量不稳定的普遍痛点,本方案提供从工艺优化、自动化装备到全栈数字化系统LMES的一站式交钥匙解决方案。通过实现全流程自动化、柔性配方管理、实时质量闭环与深度数据洞察,助力客户完成从“劳动密集型”向“全自动数字化”的根本性转型。

-

目标:打造一条高效率、高柔性、高质量、且大幅减少人力的标杆性全自动FDM耗材生产线。

-

挑战:传统产线人工操作环节多(上料、收卷、装盒等),易出错且效率低;配方切换依赖人工调整,换产慢;生产过程不透明,质量追溯困难。

-

方案:三位一体提供工艺赋能、装备集成、系统管控,核心通过数字化系统LMES串联自动化设备,实现数据驱动的智能生产。

-

成果:

○ 显著降本:单班次实现减员80%(25人),大幅降低人力成本。

○ 质量跃升:通过防错配料系统,实现投料零质量事故与配方100%准确执行。

○ 管理透明:实现实时生产透明度与全过程可追溯。

功能示例

● 防错配料互锁系统:在挤出机投料关键工位,工人需通过Pad扫描辅料条码。系统自动校验物料与生产订单/配方的匹配性,校验通过才解锁料仓允许投料,从源头杜绝用错料,实现“投料零事故”。

● 柔性工艺配方管理与一键换产:系统集中管理不同SKU(产品规格)的完整工艺配方(如各温区温度、压力、牵引速度)。生产订单下达后,系统自动将匹配的配方参数一键下发至全线相关设备(挤出机、冷却、收卷等),实现多品种柔性化生产与快速换型,保障工艺执行100%准确。

● 全过程数字化追溯与质量闭环:为每一卷/箱成品生成唯一码。扫码即可追溯其完整的生产档案,包括原材料批号、挤出温度曲线、实时线径、生产机台、操作人员等。结合视觉检测系统的实时反馈,可形成“检测-调整”的质量闭环控制。

�● 实时数据采集与可视化监控:系统实时采集设备状态、工艺参数、产量、能耗等全维度数据。通过中央监控看板,管理者可实时洞察产线运行状况、OEE、不良率,并查看关键参数的历史趋势曲线,实现生产全透明。

● 数据驱动的深度分析与优化:自动统计并分析批次/配方/设备维度的物料消耗、能耗、不良率。通过数据对比,精准定位效率瓶颈与能耗异常点,为工艺持续优化、成本精细核算与预防性维护提供科学依据。

● 全线自动化装备集成与智能调度:提供涵盖全自动收卷、抽真空、装盒、智能立库、码垛的全套自动化设备,并通过MES系统进行智能调度与协同,替代传统人工搬运、操作与仓储管理,是实现减员80% 的物理基础。