AI 驱动的装备行业全新一代 SCADA

一、产品定位

盛云圈 CMS (以下简称CMS)是针对装备数字化业务场景诞生的AI驱动的新一代工业SCADA(数据采集与监视控制系统)管控一体开放平台。传统 SCADA 主要实现设备的�监视和控制,在数字化和智能化时代,有四大痛点难以解决:

1、无法满足“高密度 + 高频率 + 多源数据”的实时采控需求

现代工厂的设备和产线对数据与控制的要求远超传统 SCADA 的能力边界,例如:

- 单台设备或一条产线的 IO 点位可轻松超过 10 万点;

- 采集频率需从秒级提升到 100ms / 50ms 级;

- 同时需要采集摄像头、视觉、机器人、能耗、安全等多源异构数据;

- 指令下发的实时性达到ms级;

传统架构难以支撑如此高吞吐、高实时性的工厂场景,导致生产过程无法实现真正的“全面、准确、稳定”的数据采集和实时控制。

2、数据处理与分析能力薄弱,无法形成生产优化闭环

在海量工业数据涌现的当下,传统 SCADA 的数据能力仅停留在“能采”,但远达不到“能用”:

- 无法实时流式处理与清洗,导致数据延迟高、质量不稳定

- 无法对工艺链路进行建模:产线、设备、工步、参数之间的逻辑关系难以呈现

- 缺乏智能分析能力:质量溯源、效率瓶颈、能耗异常无法实时洞察

- 无法形成从数据 → 分析 → 决策 → 控制的闭环

最终,大量关键生产数据被闲置,无法用于工艺优化、质量改善、预测性维护等核心环节,企业无法真正达成“数据驱动生产”。

3、系统封闭,难以灵活对接 IT 系统和未来扩展

传统 SCADA 的技术架构封闭,接口能力薄弱,扩展成本高,导致:

- 各系统数据无法统一建模;

- 对接周期长、依赖大量定制开发;

- 无法满足“多工厂、多产线、跨系统协同”的业务诉求;

- 难以支持未来持续升级和大规模扩展。

因此工厂中常见“数据烟囱”�“系统孤岛”,流程无法贯通,成本高且难维护。

4、难以与 AI 深度融合,无法释放新一代智能能力

传统 SCADA 的封闭架构和静态设计,使其难以承载快速演进的 AI 技术,导致 AI 的潜力无法真正赋能装备制造商(OEM)、系统集成商(SI)和终端工厂(EU),例如:

- 无法将 AI 融入 HMI/页面设计:无法利用 AIGC 生成 UI、自动布局、自动美化界面,工程师依旧依赖大量人工绘制与重构。

- 缺乏 AI 辅助编程能力:程序逻辑、脚本、点表、流程仍需人工编写,无法通过 AI 实现自动生成、自动校验、自动扩展,开发效率提升有限。

- 无法利用 AI 进行深度数据分析:难以运行 AI 模型对海量时序数据进行模式识别、工艺优化、质量预测、瓶颈定位,工程师只能依赖经验决策。

这意味着传统 SCADA 很难把 AI 真正落到产线,智能化能力无法在现场工程中发挥价值。

因此CMS应运而生。

它全面接入AI能力,重新定义了工业数据采集、实时控制、数据智能与系统协同的方式,为装备制造商和工厂提供真正面向未来的下一代工业 SCADA数据智能平台。

二、客户核心痛点

依据装备制造企业(OEM)与终端生产企业(EU)的实际需求,两类客户在数字化进程中面临以下关键�瓶颈:

- 装备制造企业(OEM)痛点

- 数字化交付成本高:不同终端客户(EU)的数字化需求差异大,定制化开发质量不可控,难以维护和沉淀;

- 技术沉淀难度高:缺乏一个自主可控的数字化平台,可以沉淀设备和产线的调试经验、故障分析、节拍分析、质量分析等;

- 产品差异化不足:传统装备缺乏数字化功能加持,与同类产品同质化明显,市场竞争力弱;

- 终端生产企业(EU)痛点

- 生产状态透明度低:生产过程的质量、产能能不透明,无法及时了解问题、解决问题;

- 数据价值难发挥:生产过程的工艺、品质和效率等都依赖于人,无法实现数据驱动的生产;

- 人才缺乏:要充分发挥数据的价值,需要有IT,算法的资深工程师加持;

- 自主可控:数字化系统往往受制于人,依赖于乙方,容易被卡脖子。

三、核心价值

CMS 围绕产品定位与客户核心痛点,从 “效率提升、技术沉淀、数据赋能” 三个维度提供针对性价值:

- 高效落地数字化:通过 AI 辅助开发(自然语言生成监控页面、C# 脚本)与标准化行业模板,将定制化开发周期缩短 80% 以上,解决 OEM 数字化交付慢、EU 操作门槛高的问题;

- 沉淀自主技术能力:支持定制化组件开发与企业专属工艺模型存储,帮助 OEM 将分散的工程师经验转化为标准化资产,同时开放��接口保障数字化建设自主可控;

- 释放数据价值:100 毫秒级高速采控保障数据实时性,结合多维度分析工具(趋势曲线、SPC、OEE 统计),打通 “数据采集 - 分析 - 应用” 链路,解决 EU 生产不透明、数据难用的痛点;

- 打破系统壁垒:兼容 200 + 工业协议与多类型数据库,无缝对接 ERP、APS、MOM、MES 等第三方系统,消除 “数据孤岛”,提升全流程协同效率。

四、核心特点

-

高速稳定的数据采集能力

提供 100ms 高速稳定数采与独立链路实时控制,支持 200 + 主流工业通讯协议,零代码实现设备连接,界面简洁易用。

-

强大实用的数据处理引擎

支持自定义数据表结构,简化数据管理流程,支持增删改查等多种数据操作方式,提供统一的数据管理方式,满足数据分析模型的构建。

-

丰富多样的人机界面资源库

内置丰富的看板组件和模板,提供自由的图形编辑工具,零代码快速创建各种专业美观的数据看板,让所有数据和状态实时动态可见。

-

炫酷美观的组态看板

通过拖拉拽配置快速获得设备及生产过程的各种分析报表,数据流清晰可见,缩短获取报表的时间。

-

自主可控的功能应用

支持 C# 脚本编写,灵活调用,提供易用的低代码可视化开发平台,并且支持 C#、Vue 等多种语言进行二次开发,让企业掌握核心能力。

-

快速灵活的集成互联

提供丰富的��标准接口、数据库对接、接口编排方式,使设备轻松与客户其他 IT 系统快速连接,让应用无限可能。

-

即插即用的硬件拓展

内置多种硬件扩展驱动和接口,可以快速对接智能相机、摄像头、扫码枪、标签打印机等各种硬件拓展。

-

AI驱动的智能平台

以三大AI核心能力——AI生成页面、AI生成脚本、对话式数据洞察——构建智能制造创新基座。实现“自然语言即界面”的开发与运维模式,显著降低技术门槛,将页面设计、脚本开发、数据洞察等流程效率提升80%以上,帮助企业聚焦业务创新,推进生产系统向智能化、敏捷化、标准化演进。

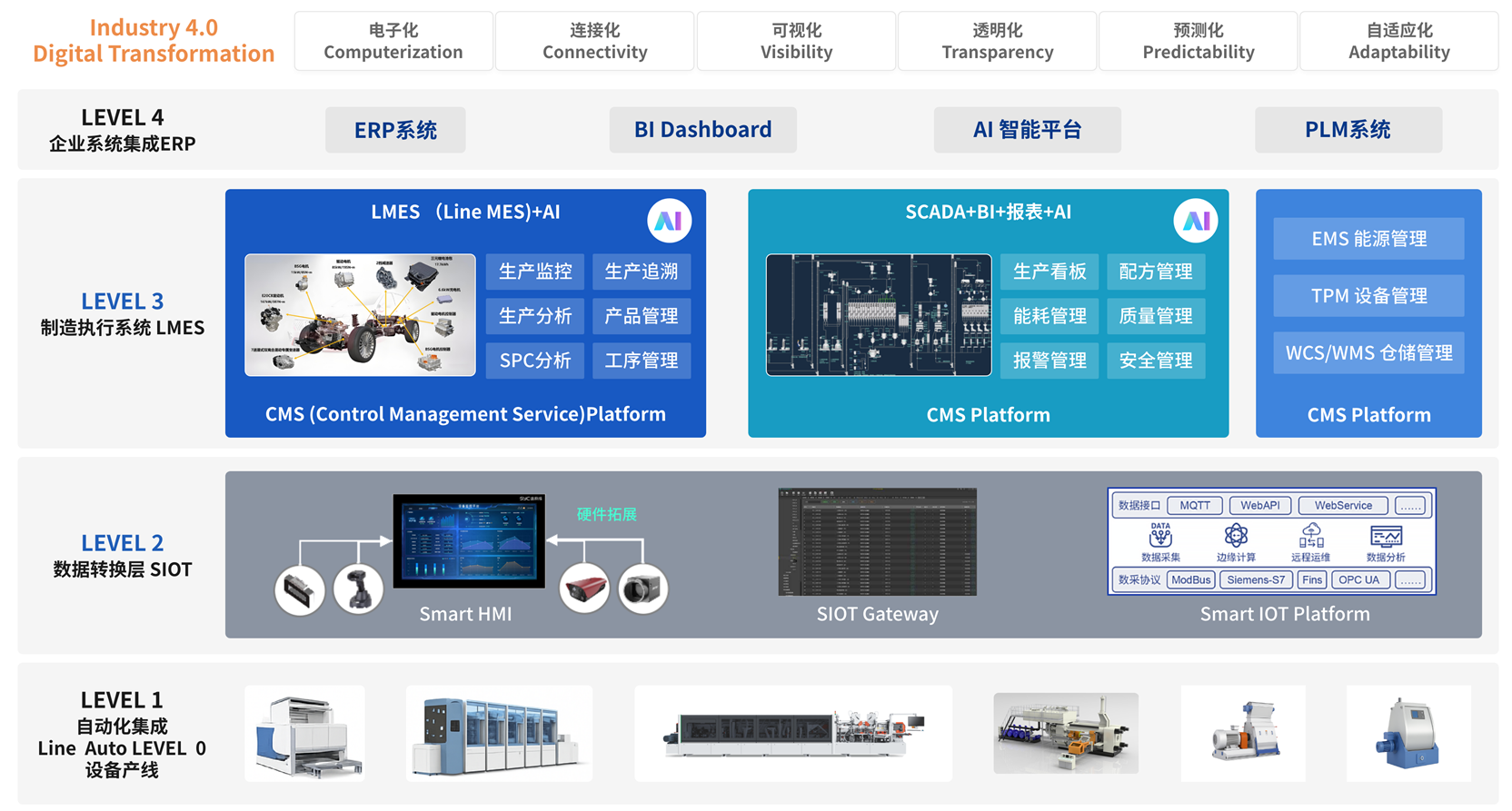

五、功能架构图

- 全场景设备连接:打通数据采集链路

作为平台数据入口,实现设备与系统的全面连接:

- 主流设备兼容:支持西门子 S7/S7 Plus、三菱 MC、欧姆龙 Fins 等 PLC,发那科 FANUC、新代 Syntec、大隈 OKUMA 等机床,以及智能仪表、扫码枪、视觉传感器等周边设备;

- 高速稳定采控:实现 100 毫秒级数据采集与控制,保障设备状态、工艺参数实时同步;

- 多方式数据对接:支持数据库读写(MySQL、PostgreSQL 等)、Web API(JSON/XML)、MQTT 云平台接��入(如华为 IoT DA),以及共享文件(CSV、图片)读取解析。

- AI 智能开发工具:降低开发门槛

以大语言模型(LLM)为核心,重构开发流程:

- AI 生成监控页面:支持 “主题 + 风格 + 核心内容” 式需求描述,自动生成布局规范、风格统一的静态页面,同时内置行业图库与模板,可直接微调使用;

- AI 生成与调试脚本:通过自然语言描述控制逻辑或数据处理流程,自动生成符合语法规范的 C# 脚本,同时支持现有脚本的解释、故障排查与优化。

- 可视化人机交互:提升操作便捷性

提供直观、易用的交互工具,适配现场使用需求:

- 拖拽式画布编辑器:支持组件拖拽、画布缩放、实时预览,“所见即所得” 地搭建工业监控界面;

- 丰富组件与模板:提供基础交互组件(按钮、输入框)、容器组件(支持多媒体展示与参数传递),内置标准行业图库(设备符号、装饰素材)与 HMI / 看板模板,快速提升配置效率;

- 多语言支持:内置翻译引擎,自动翻译界面文本与提示信息,支持人工校对,满足国际化部署需求。

- 数据管理与分析:挖掘数据价值

实现数据从存储到应用的全流程赋能:

- 智能数据归档:支持周期性或按需数据归档、处理与计算,保障生产过程可追溯,为工艺优化提供数据基础;

- 多维度分析工具:提供折线图、柱状图、饼图、SPC 控制图、OEE 统计、不良分析等可视化组件,支持实时 / 历史曲线对比、区域选定分析,助力快速定位生产优化方向;

- 工程与项目管理:高效管理项目文件与工程数据,支持项目快速下发;提供定期自动备份、手动备份与版本恢复功能,保障项目数据安全;支持硬件狗、在线激活、密钥授权等灵活授权方式。

六、典型应用场景

-

第三方系统快速集成

无需复杂开发,即可实现 CMS 与 ERP、APS、MOM、MES 等系统的对接,例如将设备产能数据同步至 MES,或从 ERP 获取生产工单信息,打通全流程数据链路。

-

生产可视化与操作管控

搭建实时监控界面,展示设备运行状态、工艺参数(如温度、压力),支持报警通知、工艺参数设定、配方下发、工单操作等功能,提升现场生产管控效率。

-

生产过程数据分析

通过趋势曲线分析设备参数变化、SPC 监控产品质量、OEE 统计设备效率、不良分析定位问题根源,为生产优化提供数据支撑。

-

设备控制与智能硬件拓展

实现装配产线、焊接工作站、封边机、窑炉产线等设备的控制,同时支持智能相机、视觉传感器、扫码枪、打标机等硬件的拓展接入,覆盖多类生产场景。