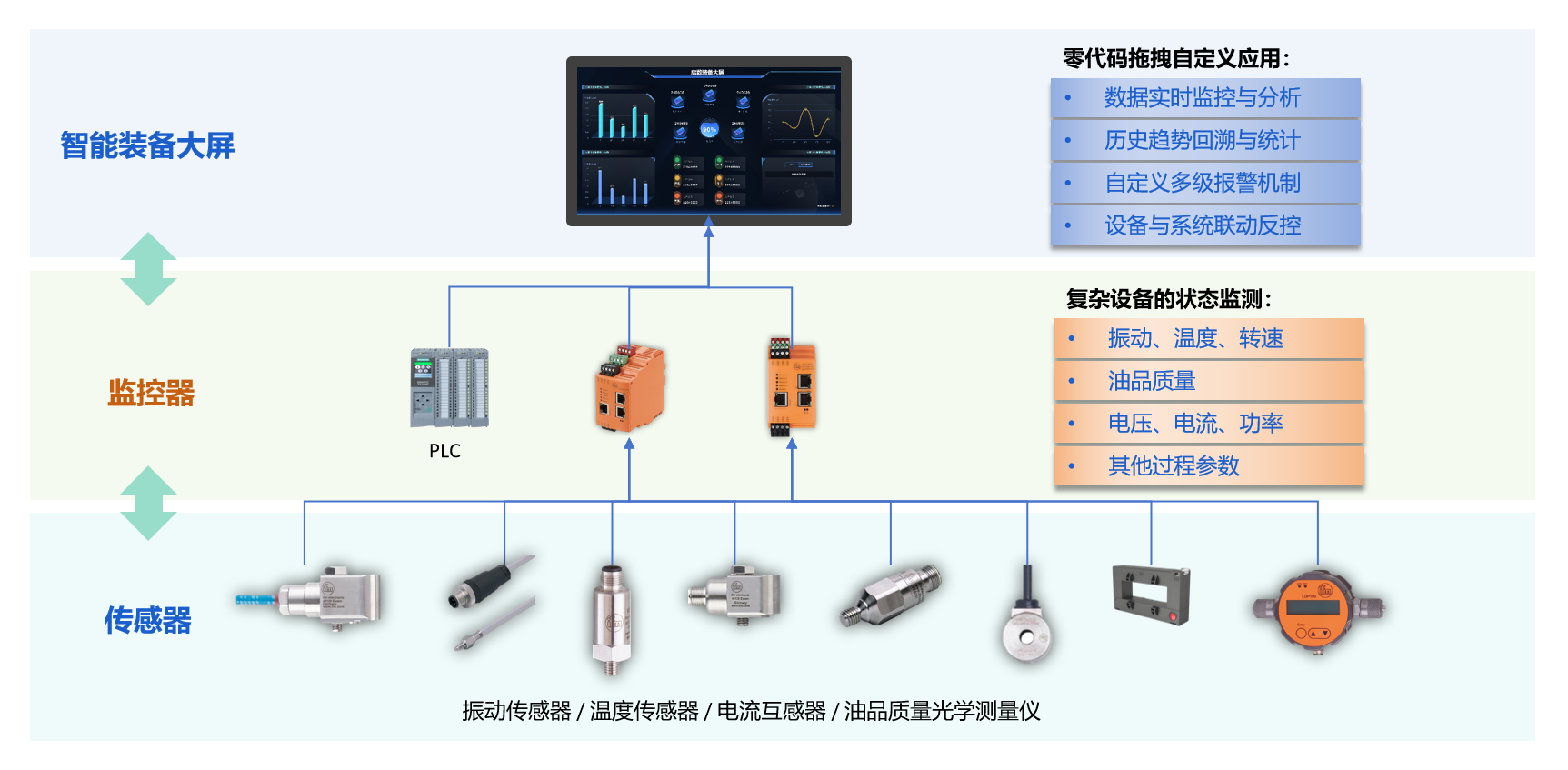

传感器

针对设备状态监测 / 智能运维 / 预测性维护系统需求的一体化解决方案

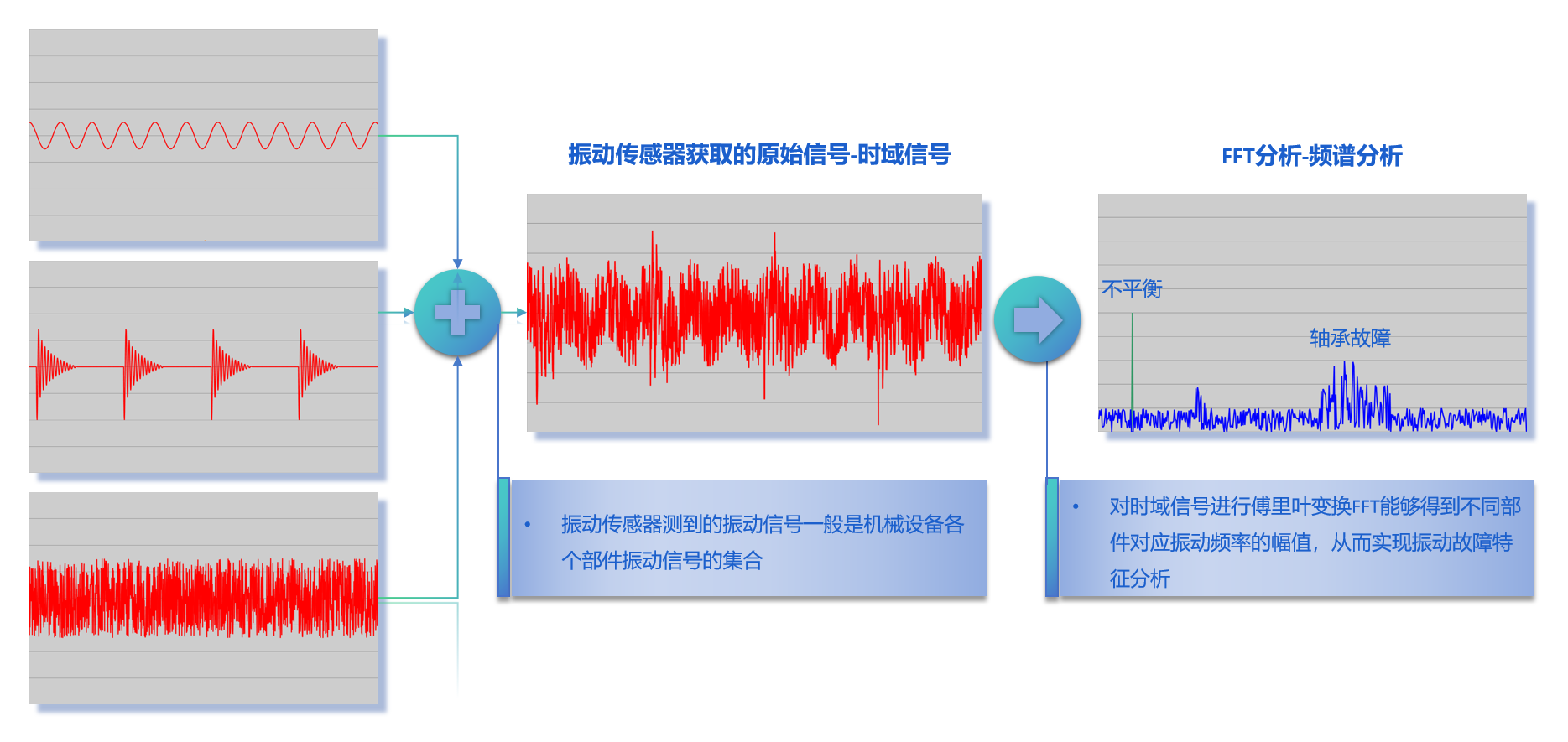

电机预测性维护

依托启数装备大屏,集成振动、温度、电流等多源实时传感数据,构建全面的设备运行状态感知网络。通过对电机运行过程中振动信号的频谱分析,结合深度学习算法建立趋势预测模型,实现对电机健康状态的全时域连续监控,精�准识别早期微弱故障征兆,如轴承磨损、转子不平衡、轴系不对中等典型机械故障。系统采用多级动态阈值告警机制,可根据设备运行工况自适应调整预警阈值,有效降低误报率与漏报率。

当监测到异常趋势或达到预警条件时,系统自动触发运维工单,同步生成包含故障类型判断、风险等级评估、历史趋势对比及建议维护措施的智能诊断报告,并推送至相关责任人。通过与MES、EAM等生产管理系统联动,实现从“数据感知→智能认知→辅助决策→闭环执行”的全流程自动化管理,真正达成设备电机的前瞻性征兆管理。该方案显著提升设备可用性与运维响应效率,推动传统被动式维修向预测性维护转型,助力企业实现精益化、智能化设备管理升级。

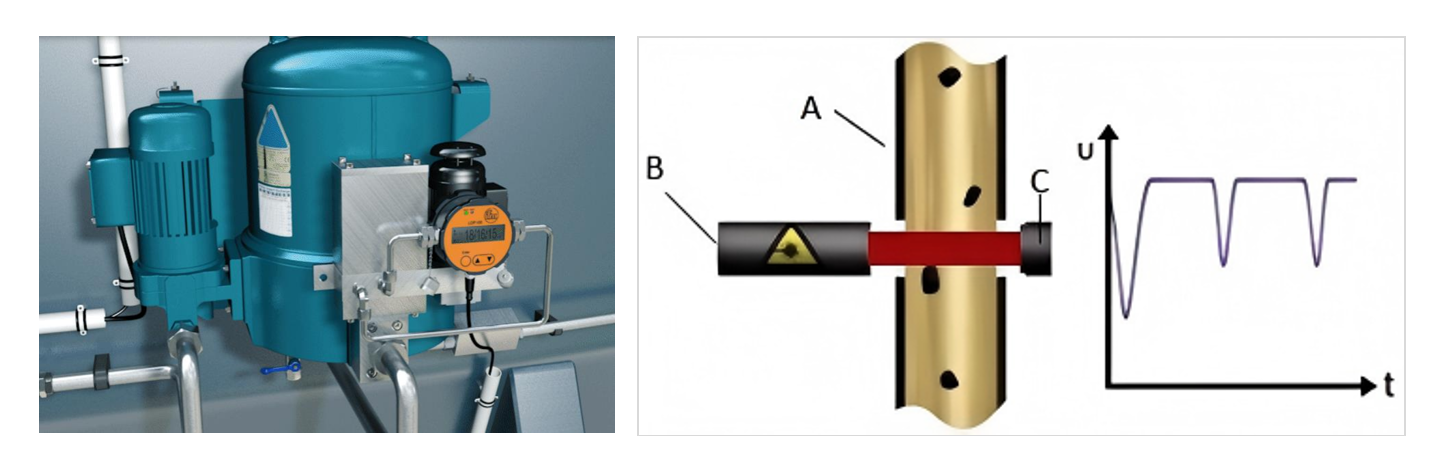

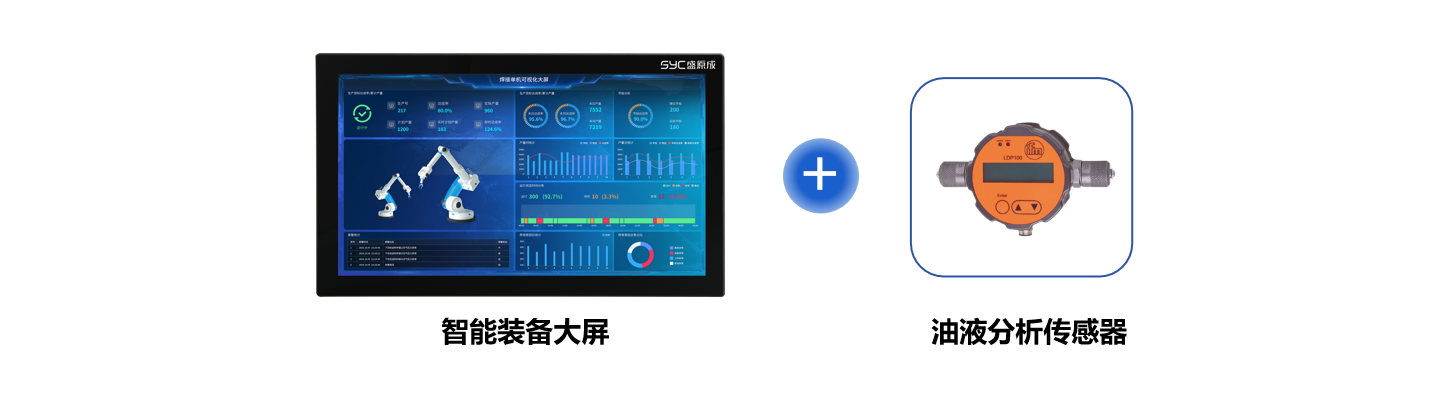

油品质量监测

基于先进的光学颗粒测量技术,系统可实时在线监测润滑油中金属碎屑的浓度变化,精准识别因摩擦磨损产生的微米级颗粒,实现对油液污染度的连续量化评估。通过智能算法对污染度等级进行动态分析与趋势预测,及时发现异常磨损征兆,有效阻断劣化油液引发的设备二次损伤�,避免关键传动部件(如齿轮、轴承、液压阀等)因污染加剧而失效。

该方案广泛适用于油泵、液压系统、齿轮箱、压缩机等高价值设备场景,将传统的“事后维修”和“定期维护”模式升级为科学的“预防性维护”与“状态驱动维护”。结合装备大屏实现数据可视化展示、超标自动告警及运维策略联动,助力企业提前干预设备健康风险,显著延长核心部件使用寿命,降低非计划停机概率与维修成本,全面提升设备运行可靠性与生产连续性。