EPS电机

案例名称

80工位毫秒响应,180+SPC在线控制点实时预警:LMES如何驱动EPS产线实现“零不良”?

项目标签

新能源汽车电机 | 新能源 | 汽车电机 | 汽车零部件 | EPS电机 | SPC实时分析 | 防错校验 | 产线标杆 | 零不良品 | 数据驱动 | 报警升级

案例简介

针对浙江某头部Tier1上市电气公司首条EPS电机标杆产线对数字化、实时在线分析和质量自动卡控的严苛要求,本项目基于LMES平台,成功构建了一套具备180+点位实时SPC预警、闭环报警升级与全流程可追溯的数字化管控系统,为下游客户验厂及该企业后续新标产线复制建立了标准。

- 目标:满足头部客户验厂标准,实现生产过程零不良品与全流程追溯

- 挑战:高并发处理八十多工位、一百八十多点位SPC实时运算与多规则判异预警、五十多工序OEE实时计算压力、严苛的防错与“零不良品”目标

- 方案:依托LMES平台柔性配置能力、高速采控性能,深度融合SPC分析、闭环报警推送、多维度防错校验等模块,构建透明化、智能化的电机生产过程管控体系

- 性能: 快速响应:多工位并发请求,过站校验响应时间小于1秒 海量处理:周级OEE计算数据量超40万条,稳定运行 实时预警:关键质量180+点位SPC实时计算与毫秒级报警触发

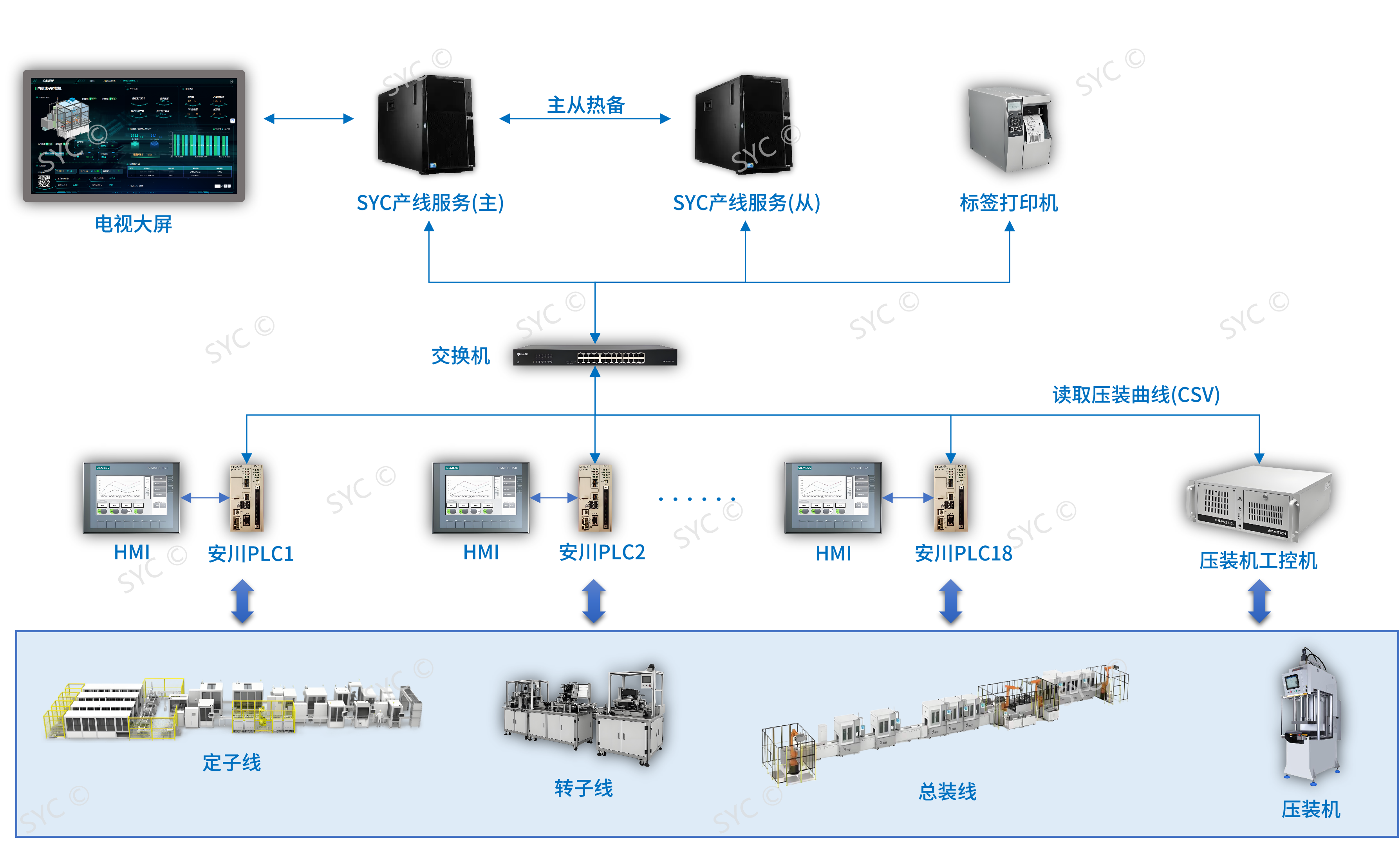

系统架构

功能示例

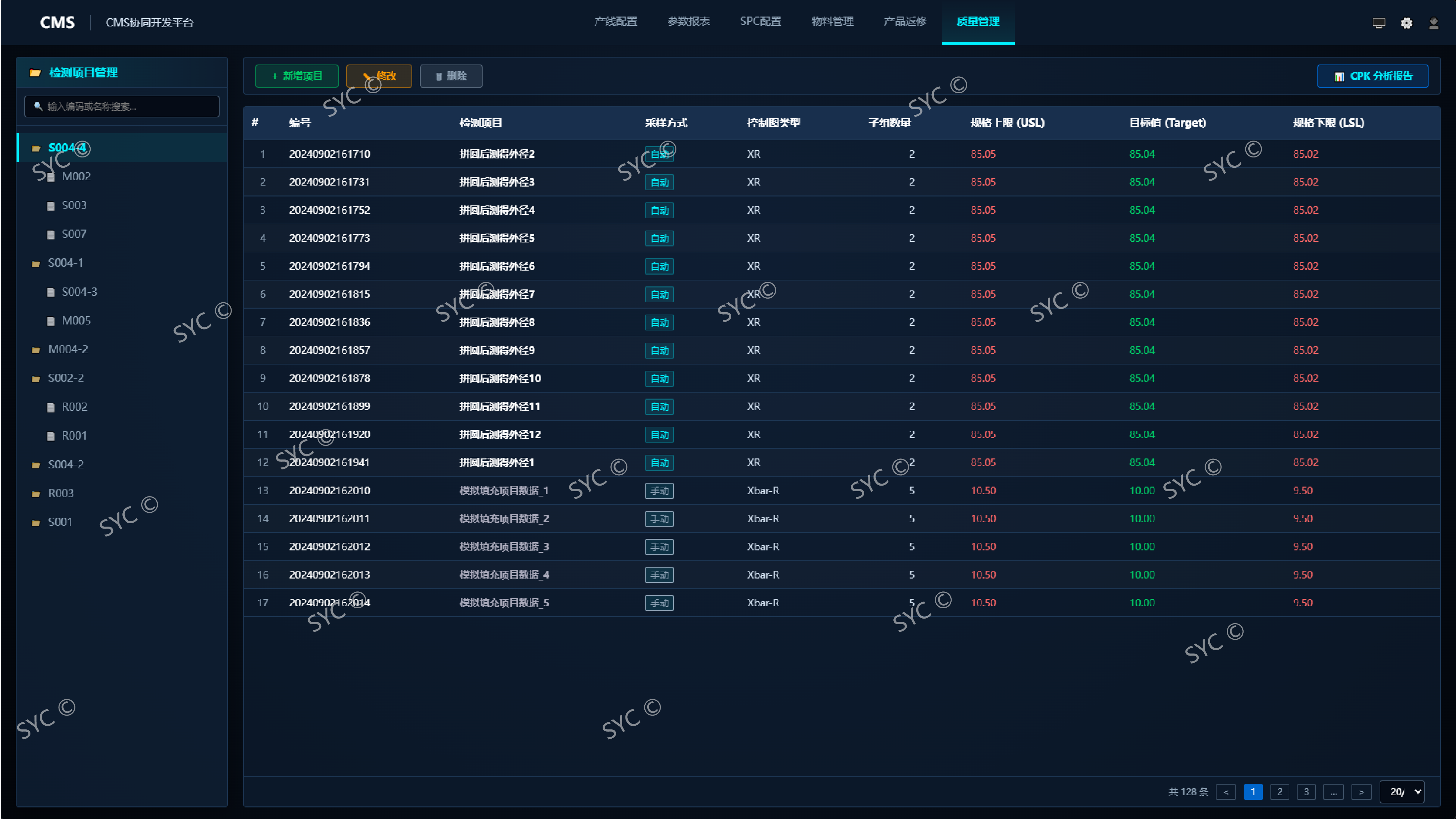

● SPC实时分析与闭环报警升级:系统对180多个关键质量参数进行SPC计算及复合判异规则的实时监测。一旦触发报警,系统立即将信号下发至PLC触发声光报警,并推送至一线负责人。若报警超时未处理,系统自动升级,将报警信息推送至更高级别管理人员,闭环处理,确保质量问题及时响应。

● 多维度防错校验体系:

○ 物料防错:现场扫描物料条码与订单BOM实时比对,校验失败则锁定设备并报警。

○ 工序防错:过站时校验产品序列,防止漏工序、跳工序。

○ 条码防错:独创“产品ID万位+1”的重打标规则,从根本上杜绝因工人操作失误导致的条码重复或贴错问题。

○ 装箱防错:手持扫码装箱,系统自动校验产品状态(漏工序、重码),满箱后自动打印箱码并绑定关联所有产品,实现箱-物精准关联。

● 开班点检与参数校准:每班开工前,使用固定样品进行设备点检。系统采集点检数据并与标准范围比对,若超差则提示人工校准。只有点检通过,系统才会下发开工指令,确保设备每日初始状态符合工艺要求,从源头保障质量。

● 全过程追溯与灵活查询:建立以“产品唯一码”为核心的全流程数字档案。支持通过产品码、时间、工序等多种条件进行毫秒级精准或模糊查询。数据追溯总表可并行显示多个工位数据,并支持产品码更新后,通过任意绑定码查询全流程数据,满足复杂场景下的追溯需求。

● OEE与效能实时洞察:系统自动采集50+工序的设备状态、产量、节拍数据,实时计算并展示本小时、本日、本周维度的OEE(时间稼动率、性能稼动率、良品率)。通过可视化看板,管理者可实时掌握产线整体效能与瓶颈工序,为持续优化提供数据支撑。

● 结构化返修与数据管理:提供标准化的不良品处理流程,支持返修路径定义与结果确认。产品报废时,系统支持一键删除所有关联工序的绑定数据,确保数据一致性。返修时,可灵活选择解绑指定工序,实现精细化返修管理。