电驱动

案例名称

应对142工位复杂挑战:基于LMES平台的电驱产线数字化高效管控

项目标签

汽车零部件 | 电驱动 | 产线 | 数据高并发 | 柔性生产 | 海量数据 | 防错校验 | 一码回溯 | 生产追溯

案例简介

针对某汽车电驱产线规模庞大、数据并发要求极高的挑战,本项目基于 LMES 平台,通过平台自带的分布式架构,成功实现了产线的高效协同与精准管控。

-

目标:打通全流程数据链条,实现透明化运营,建立智能化交付标准

-

挑战:产线规模大(142个工位)、数据维度高(5万+采集点)、并发压力大

-

方案:依托 LMES 平台对分布式架构的支持以及柔性配置能力,构建全流程数字化管控体系

-

性能:

高并发采集: 稳定处理超 1000 TPS(每秒事务数)

极速响应: 在百万级数据量(月度170万条)下,查询响应时间 < 2秒

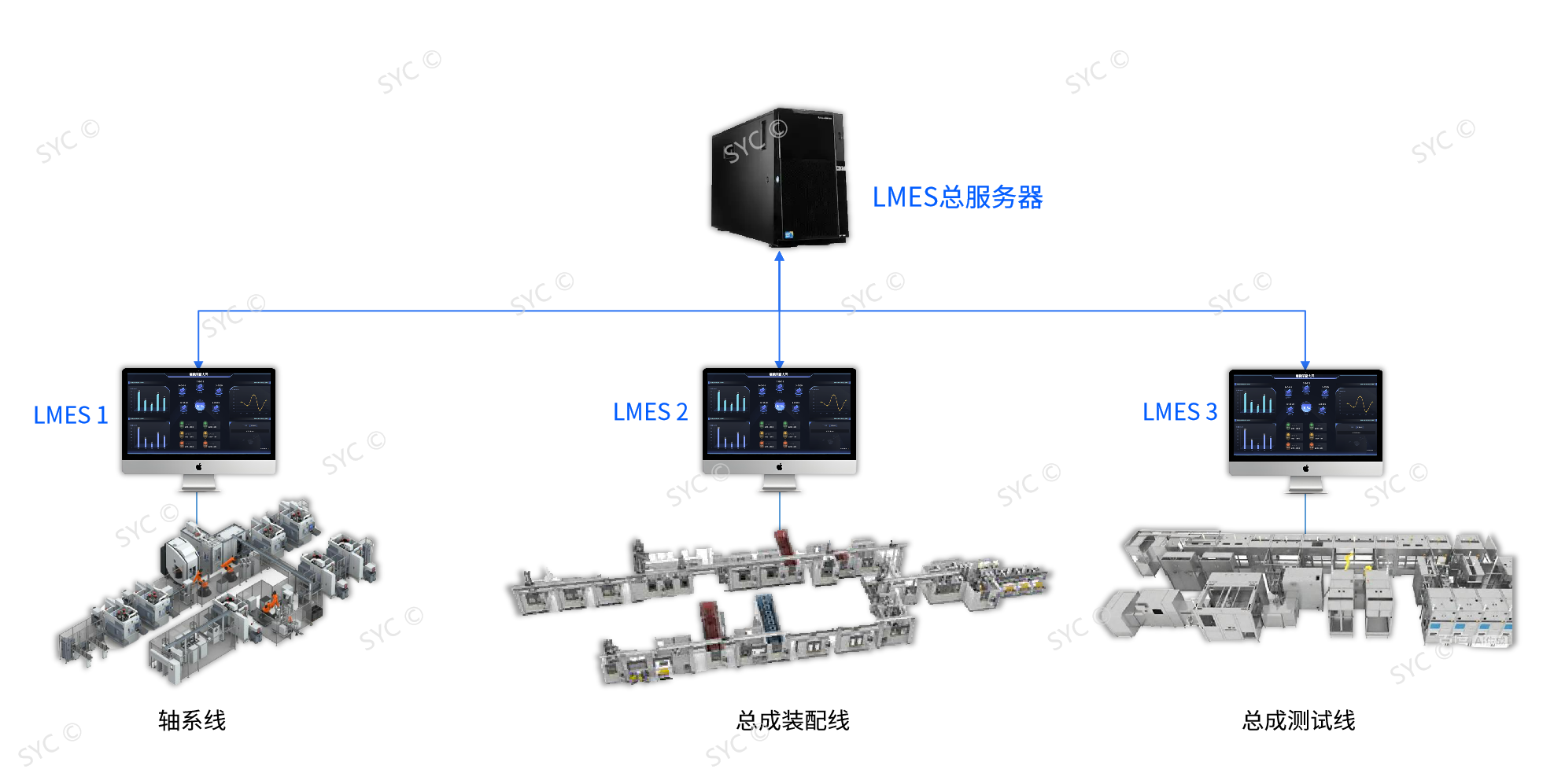

系统架构

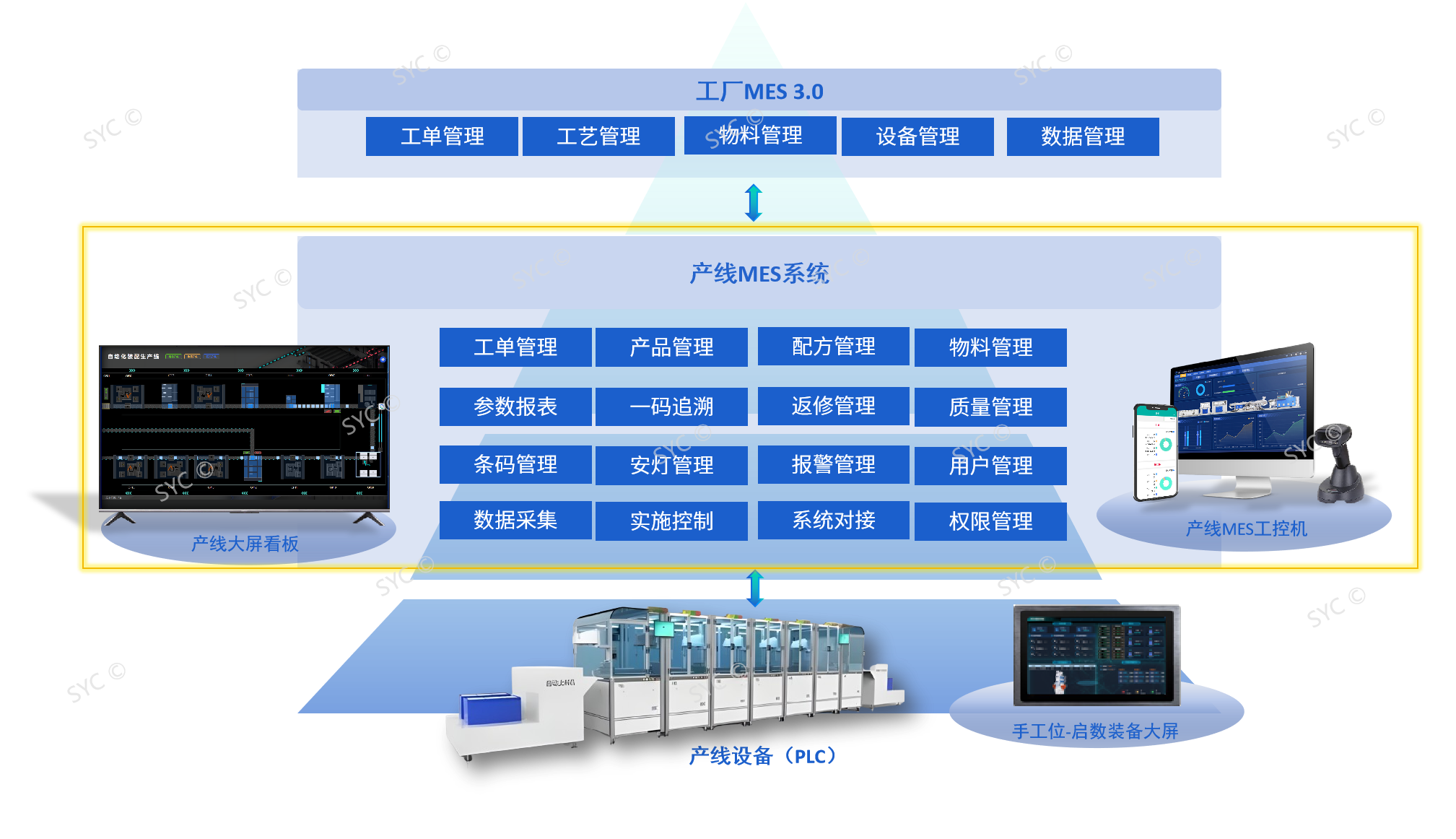

功能架构

功能示例

-

工单管理与柔性生产:LMES 与工厂上层 MES 3.0 系统实现无缝对接,自动承接工单信息并智能匹配、下发对应的工艺参数。在生产过程中,系统实时追踪计划与实际产出,自动完成报工反馈。更关键的是,当监测到工单完工时,LMES会立即触发自动换型机制,将新工单的配方及工艺参数一键下发至全线设备,无需人工干预即可实现产线的无缝切换与柔性化生产

-

配方管理:全生命周期版本管控与精准下发:平台提供配方参数的集中化、标准化管理,支持多版本控制与灵活调用。针对电驱产线多型号混产的需求,LMES 能够根据工单产品型号,将焊接速度、扭矩等关键工艺参数自动解析并精准下发至对应工位,既消除了人工调参的错误风险,也确保了生产工艺的一致性与可控性

-

物料管理:管理现场生产的物料的基本信息,物料BOM的基本信息;在投料与加工环节,LMES自动将现场采集的物料条码与 BOM 清单进行实时比对校验,并将校验结果下发信号给到PLC,由PLC进行闭环处理,如锁定并报警

-

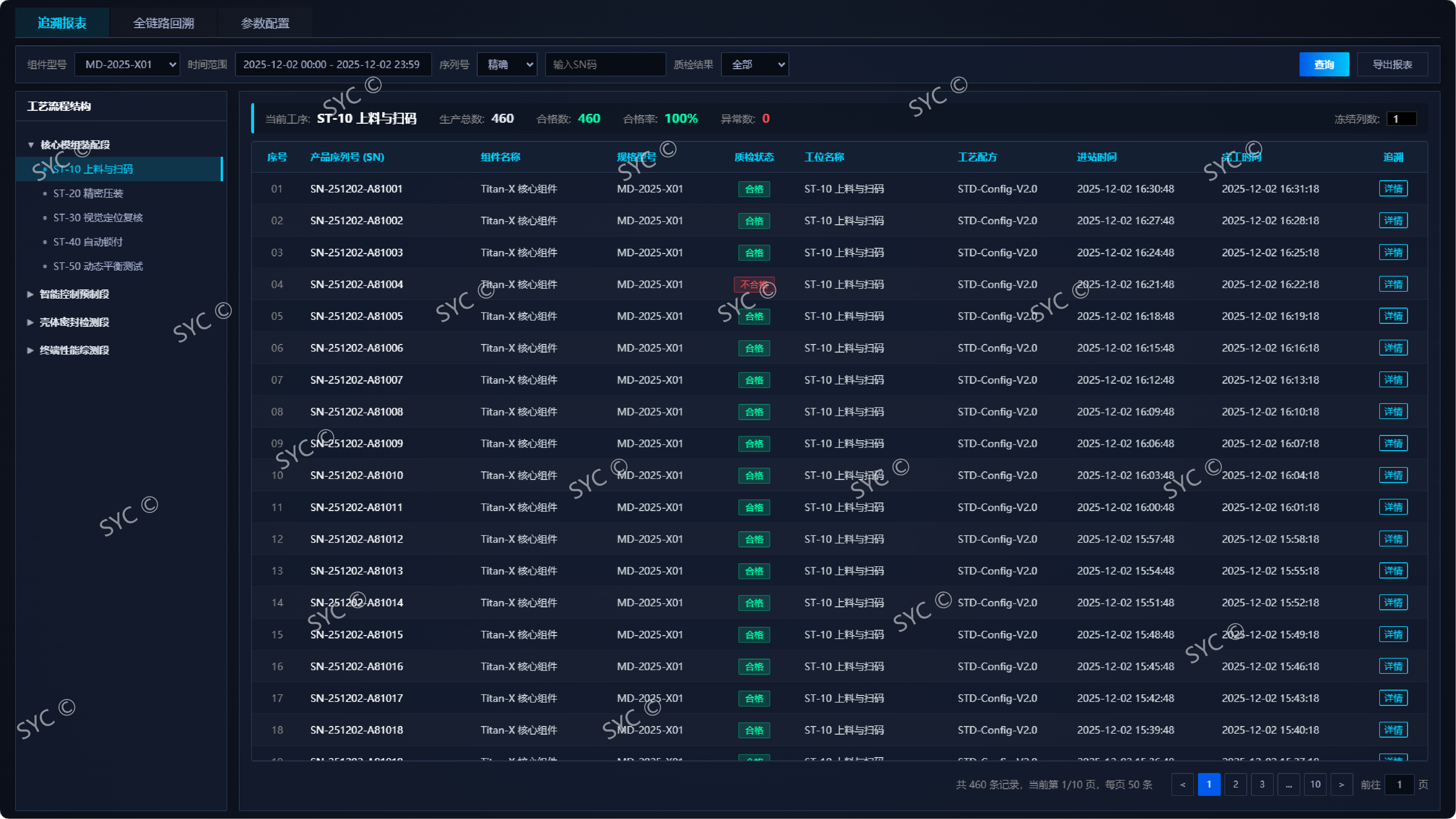

追溯报表:基于海量数据的高效存储能力,系统建立了以“产品唯一码”为索引的全链路追溯档案。无论是关键工艺参数、使用的物料批次,还是过站时间与操作人员,用户均可通过扫描或输入条码,在秒级时间内调取该产品全生命周期的完整履历,满足主机厂对质量追溯的严苛要求

-

效能分析:数据驱动的效能洞察:系统自动采集设备运行状态、停机时间及产量数据,实时计算产线的设备综合效率。通过可视化的效能分析模板,管理者可以从时间稼动率、性能稼动率和良品率三个维度,精准识别产线瓶颈与效率损失点,为持续的工艺优化与产能提升提供量化依据

-

返修管理:闭环式质量异常处理:针对产线产生的不良品(NG),系统提供规范化的返修流程指引。它支持不良原因记录、返修方案制定及返修结果确认的全流程闭环管理。只有经过系统判定合格的返修品才能重新回到主线流转,确保每一件出厂产品均符合质量标准,同时留存完整的维修知识库以供后续分析

-

总成物料查询:通过一个总成条码,一键查询总成所有的物料的绑定的基本信息

-

总成物料查询:通过一个总成条码,一键查询总成所有的工序的过站的质量数据