生产统计

1. 模块概述

核心功能: 生产统计模块是LMES系统中的核心分析工具,旨在精确统计和分析生产线的产量与不合格品数据。它通过多维度的数据可视化,帮助管理者实时监控生产状态、定位效率瓶颈、追踪质量问题,从而为生产管理优化和效率提升提供数据驱动的决策支持。

- 组件标识: StationBeatAnalysis

- 组件名称: 生产统计

- 组件分类: run (插件)

2. 场景说明

- 识别生产瓶颈: 当产线整体效率未达预期时,生产经理可以利用本模块的“工序节拍分析”,对比各工序的“理论加工周期”与“实际加工周期”,快速定位到耗时最长的瓶颈工位。

- 质量问题追溯: 当出现批量产品不合格时,质量工程师可通过“不合格统计分析”功能,查看不合格原因的帕累托图,集中资源解决导致最多问题的根本原因。

- 日常绩效管理: 车间主管每日可通过“产量统计”仪表盘,速览当日产量、单位时间产量(Pcs/h)和当日完成率等关键指标,直观掌握生产目标的达成情况。

- 持续改善评估: 在对某个工序进行改进后,工程师可以利用“工序详情分析”中的XMR控制图,评估改进措施是否带来了稳定且有效的生产节拍提升。

3. 功能介绍

-

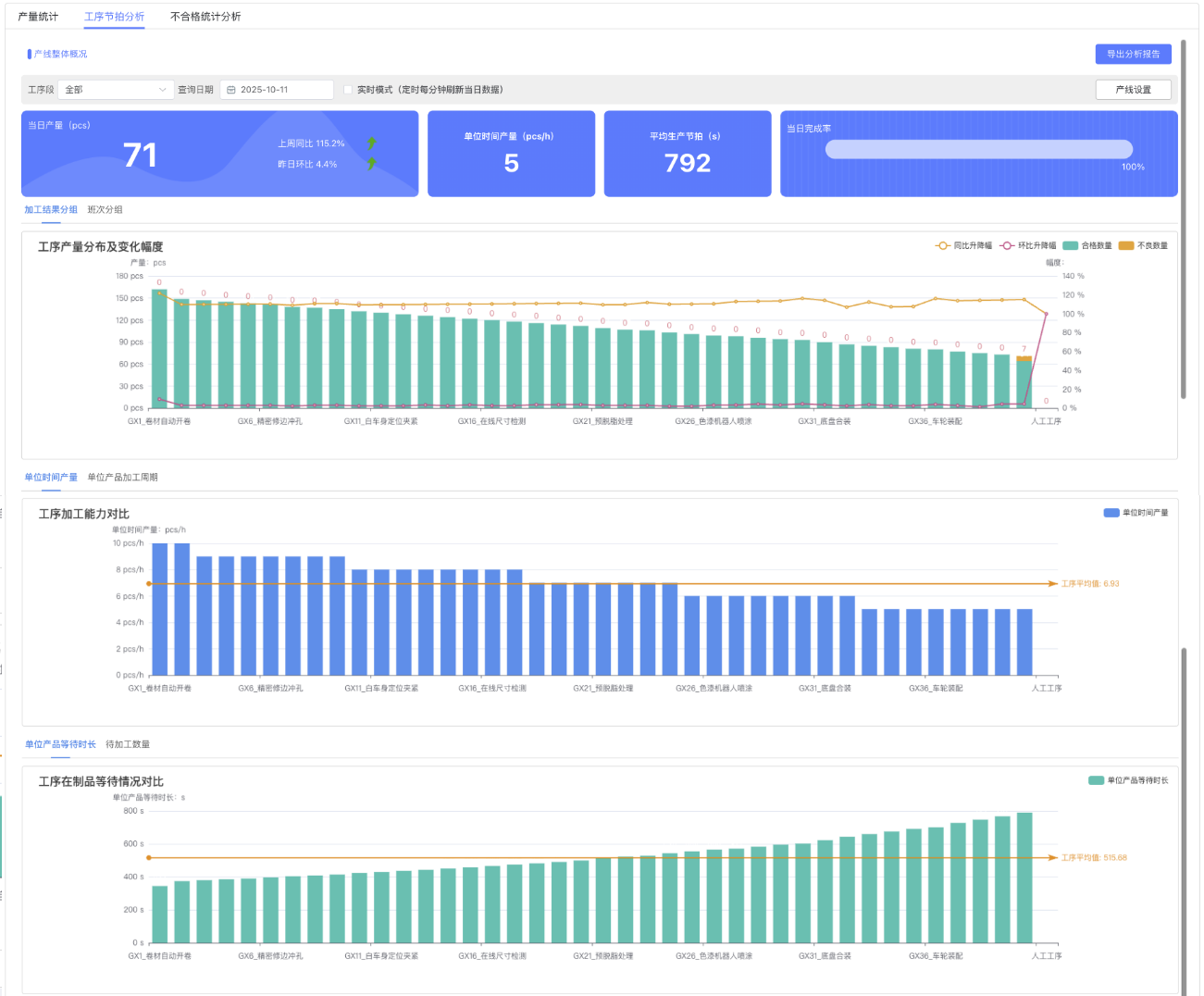

界面总览: 模块主界面由顶部导航、数据筛选区、关键指标(KPI)卡片区和图表分析区组成。用户可以通过顶部的“产量统计”、“工序节拍分析”和“不合格统计分析”页签切换不同的分析主题。所有分析均支持按工段、产品型号和时间范围进行灵活筛选。

-

3.1 产量统计

-

此功能页面聚焦于核心的产量数据。顶部的KPI卡片直观展示了指定时间范围内的总产量、单位时间产量(Pcs/h)和平均生产节拍。下方图表区提供了“时间分组”和“工序分组”两种维度的分析视图:

- 时间分组: 以折线图或柱状图的形式,展示产量随时间(天)的变化趋势,帮助识别生产高峰与低谷。

- 工序分组: 以柱状图的形式,横向对比各个工序的产量,便于发现产量最高或最低的工序。

-

-

3.2 工序节拍分析

-

该页面深入分析每个工序的时间效率和产能表现。除了展示当日产量和完成率等核心指标外,还包含以下关键图表:

- 工序产量分布及变化幅度: 评估各工序产量的稳定性和波动范围。

- 单位产品加工周期对比: 将各工序的“实际加工周期”与预设的“理论加工周期”进行对比,直观暴露超时工序。

- 单位产品等待时长对比: 展示产品在进入各工序前的等待时间,是识别物料流转不畅或上游工序交付延迟的关键。

- 产线设置: 用户可通过“产线设置”按钮,配置生产线的目标产量和各工序的理论加工周期,为分析提供基准。

-

-

3.3 工序详情分析

-

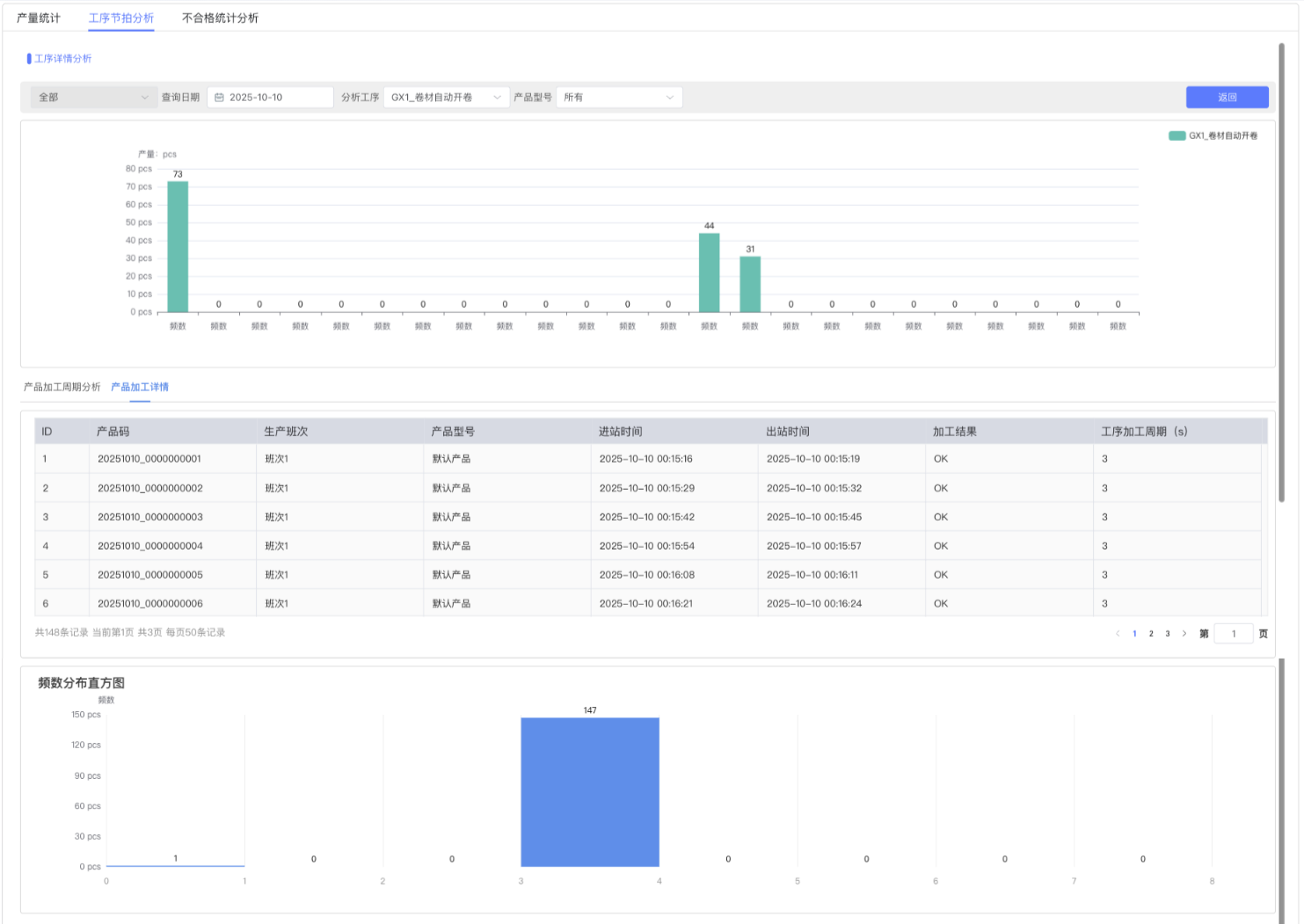

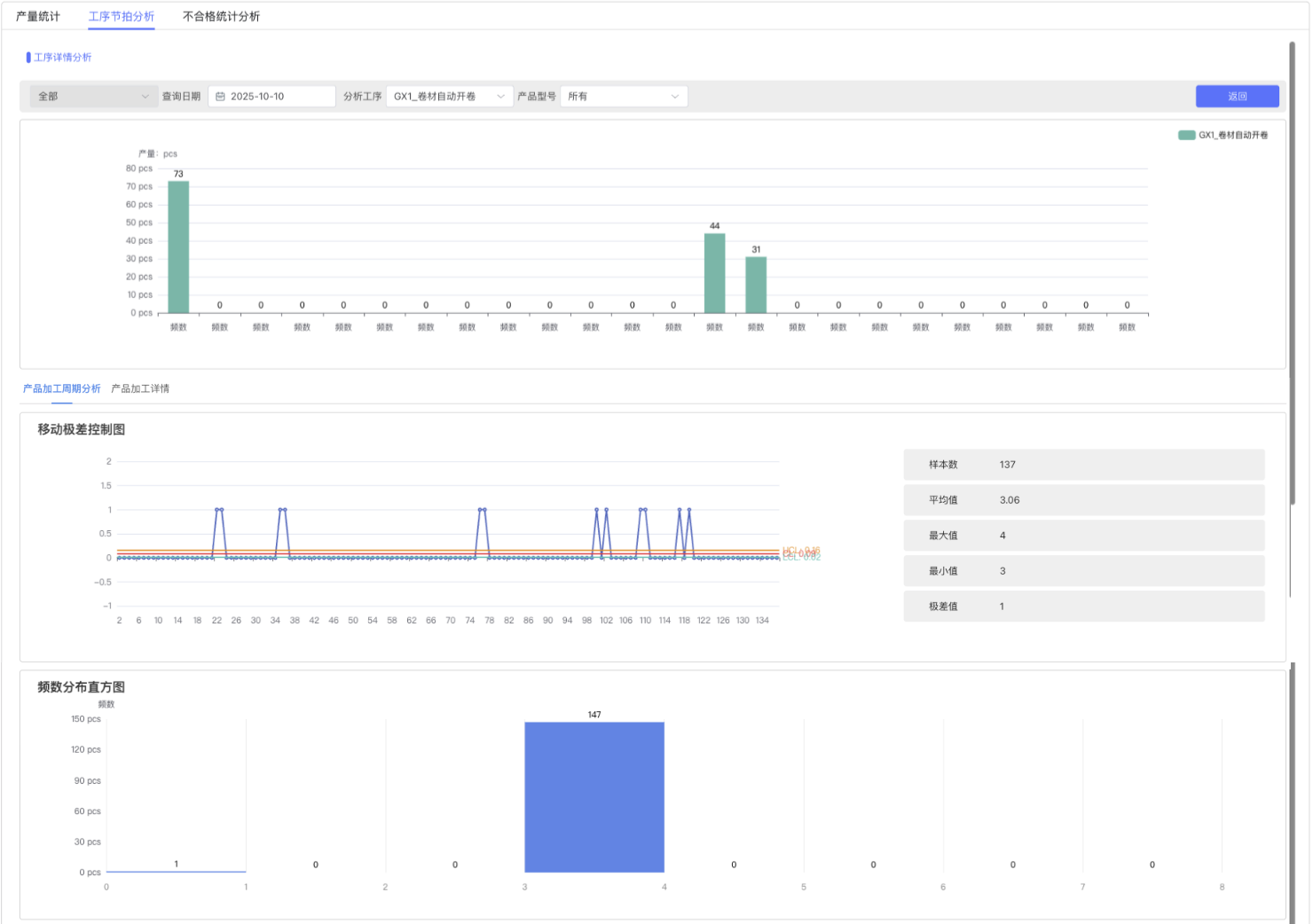

这是对单个工序进行深度钻取的分析页面。用户选定特定工序后,可以查看该工序详细的“产品加工周期详情”列表,包含每个产品的进出站时间、加工结果和周期。同时,系统提供专业的统计过程控制(SPC)图表:

- 频数分布直方图: 显示加工周期的分布情况。

- 移动极差控制图 (XMR Chart): 通过分析单个数据点及其连续变化(移动极差),监控工序过程是否稳定,是否存在异常波动。

- 产品加工周期详情列表: 提供最原始、最详细的单件产品加工记录,用于数据追溯和核实。

-

-

3.4 不合格统计分析

-

此功能专注于产品质量的统计与分析。KPI卡片展示了核心的不合格品总数和不合格率。下方图表从不同维度揭示了质量问题的分布:

- 时间/工序分组: 与产量统计类似,展示不合格品数量随时间或在各工序间的分布。

- 不合格原因分布: 采用帕累托图(Pareto Chart)的形式,将不合格原因按��影响程度从大到小排列,帮助团队聚焦于解决主要的质量问题(如“零部件尺寸超差”)。

-

4. 理论基础

- 数据聚合模型: 本模块的数据分析基于一个分层聚合模型。系统首先采集分钟级的最细粒度生产数据,然后根据分析需要,将其向上聚合成小时、班次或天级别的统计数据。这种设计确保了分析的灵活性和系统的高性能。

- XMR控制图: 在“工序详情分析”中使用的移动极差(Individuals and Moving Range, XMR)控制图是一种强大的统计过程控制(SPC)工具。它适用于单个连续的测量数据(如本模块中的“工序加工周期”),通过计算和监控数据点本身(I图)和相邻数据点之间的差异(MR图),来判断一个过程是否处于统计稳定状态。

5. 最佳实践与注意事项

- 设定准确基准: 为确保“工序节拍分析”的有效性,请务必在“产线设置”中维护准确、切合实际的“理论加工周期”。

- 聚焦关键问题: 定期查看“不合格统计分析”中的帕累托图,将改进资源优先投入到排名前三位的不合格原因上,可实现质量改进的最高投资回报率。

- 结合数据与现场: 图表分析出的瓶颈工序或异常波动,应结合生产现场的实际观察进行验证,以找到问题的根本原因。

- 注意数据范围: 查询过长时间跨度(如超过一个月)的数据可能会导致页面加载变慢。建议进行月度或周度分析,以获得最佳体验。

- 理解实时模式: “实时模式”开关会使系统以更高频率刷新数据,提供近乎实时的监控视图,但可能会增加服务器负载。在进行历史复盘分析时,建议关闭此模式。