质量分析

1. 模块概述

1.1 模块简介

质量分析模块是LMES制造执行系统的核心质量管理插件,以SPC统计过程控制为基础,结合多种质量分析方法对生产过程进行全面监控和分析。该模块通过科学的统计方法监控生产过程的稳定性和能力,帮助企业实现从"事后检验"到"事前预防"的质量管理转型。

- 组件标识: SPCAnalysis

- 组件名称: 质量分析

- 组件分类: run (插件)

1.2 核心价值

- 实时监控:24/7实时监控生产过程质量状态

- 预防导向:通过统计分析提前发现质量隐患

- 数据驱动:基于数据的科学决策支持

- 持续改进:支持PDCA质量管理循环

- 合规管理:满足ISO 9001、TS16949等质量体系要求

1.3 适用场景

- 制造业生产过程质量控制

- 产品关键特性监控

- 供应商质量管理

- 工艺参数优化

- 质量改进项目支持

2. 快速入门

2.1 基本导航

- 质量数据总览:整体质量状况概览

- 参数SPC分析:详细的统计过程控制分析

- 参数实时CPK:实时过程能力监控

3. 功能模块详解

3.1 质量数据总览

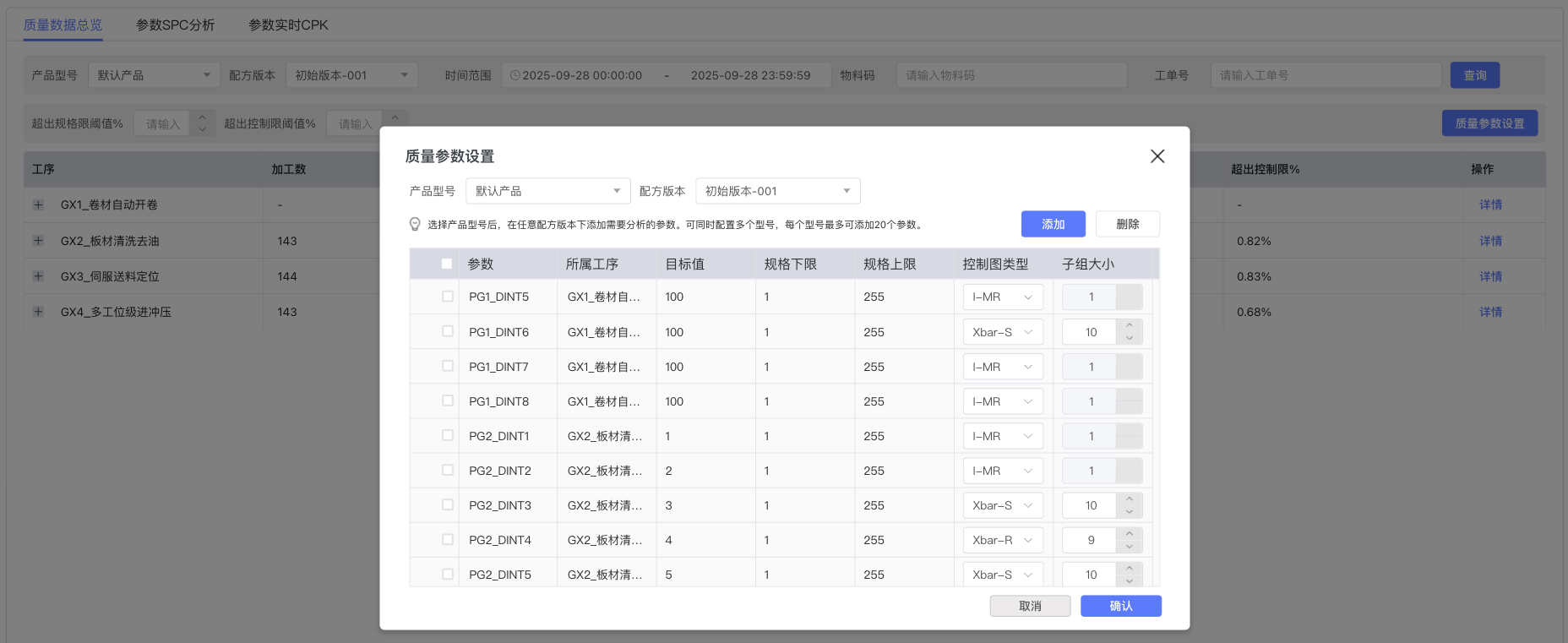

3.1.0 质量参数设置

🔧 参数配置管理

主要配置项

- 产品型号:选择需要配置参数的产品

- 配方版本:选择对应的配方版本

- 参数列表配置:

- 参数:如PG1_DINT5、PG1_DINT6、PG2_DINT1等测量参数

- 所属工序:如GX1_卷材自动开卷、GX2_板材清洗去油等

- 目标值:参数的目标值设置

- 规格下限:规格要求的下限值

- 规格上限:规格要求的上限值

- 控制图类型:I-MR、Xbar-S、Xbar-R等控制图类型选择

- 子组大小:统计分析的样本子组数量

操作功能

- 添加:新增参数配置

- 删除:删除已选参数配置

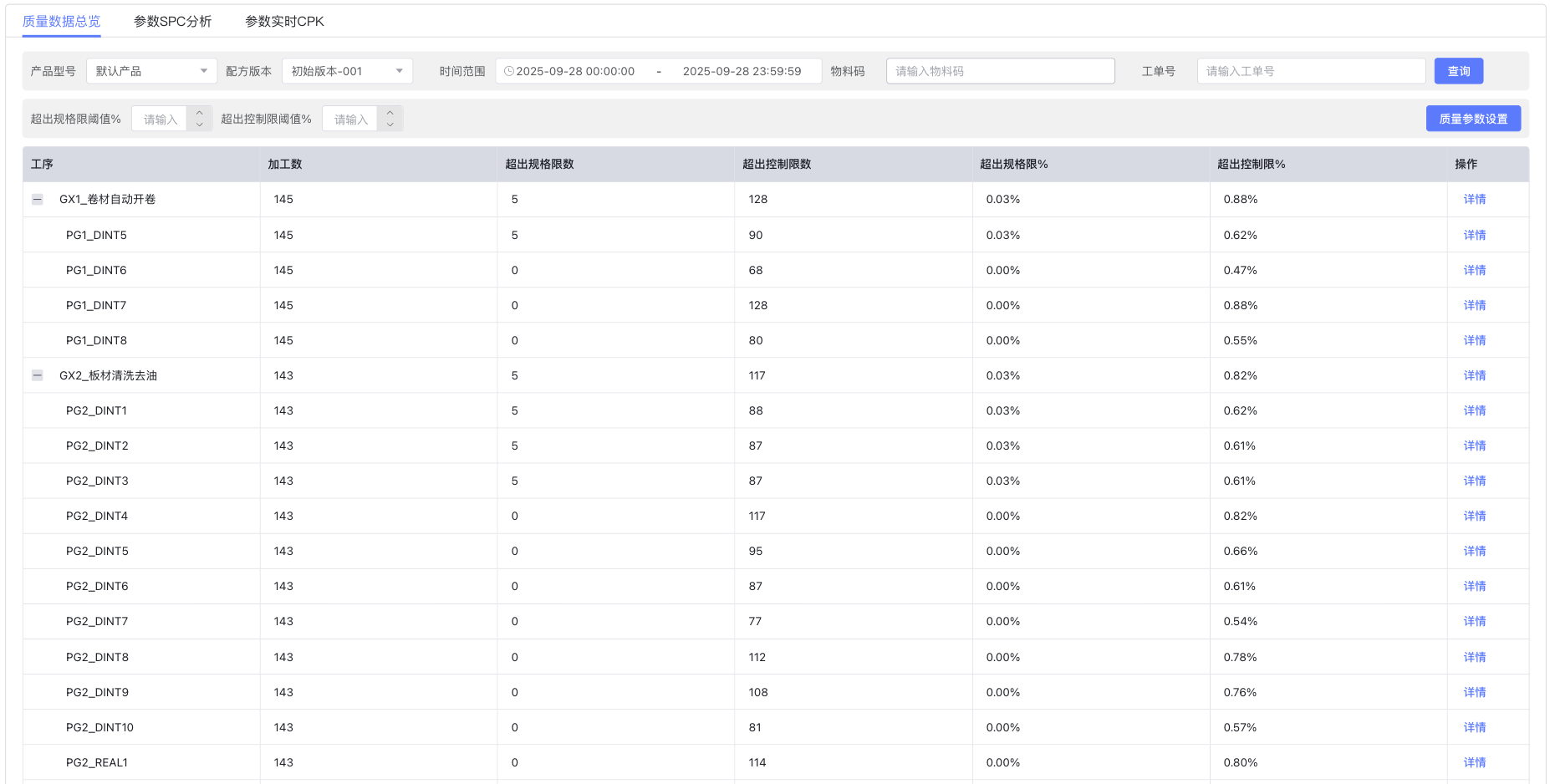

3.1.1 功能描述

质量数据总览提供企业质量管理的"驾驶舱"视图,通过关键质量指标(KQI)展示整体质量状况,帮助管理者快速了解生产质量水平。

3.1.2 主要功能特性

📊 质量统计表格

- 工序质量汇总:按工序统计加工数量、超出规格限数量、超出控制限数量

- 质量比率计算:自动计算超出规格限比率、超出控制限比率

- 分层显示:按工序层级展示,支持参数级别的详细查看

- 操作功能:每行提供"详情"链接,可跳转到具体参数的SPC分析界面

3.1.3 操作步骤

-

设置查询条件

产品型号:选择需要分析的产品型号

配方版本:选择对应的配方版本

时间范围:选择起始日期和结束日期

物料码:输入物料编码进行筛选

工序号:选择关注的工序编号

超出规格限阈值%:设置规格限异常阈值

超出控制限阈值%:设置控制限异常阈值 -

查看质量概况

- 观察各工序的加工数量和质量状况

- 重点关注超规格限比率 > 0.5% 的工序

- 监控超控制限比率 > 1% 的异常工序

-

深入分析

- 点击"详情"按钮进入具体工序的SPC分析

- 使用导出功能生成质量报表

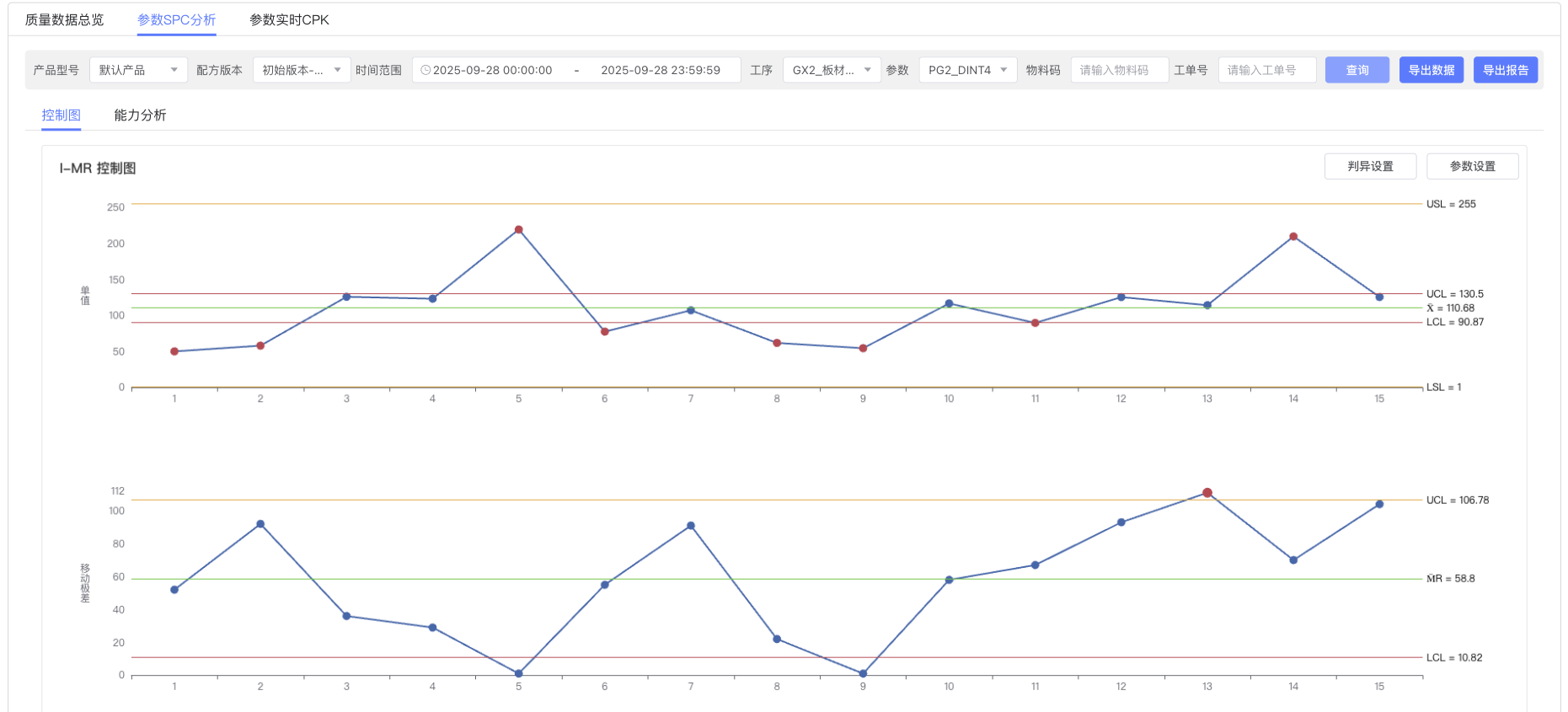

3.2 参数SPC分析

参数SPC分析是系统的核心功能模块,提供专业的统计过程控制分析工具。

3.2.1 控制图分析

🎯 I-MR控制图详解

控制图是SPC的核心工具,用于监控过程的稳定性:

上部控制图 (Individual Chart - I图)

- 用途:监控个别测量值的变化

- 控制限计算:

- 中心线 (X̄) = 所有测量值的平均值

- 上控制限 (UCL) = X̄ + 2.66 × MR̄

- 下控制限 (LCL) = X̄ - 2.66 × MR̄

- 判读要点:

- 数据点在控制限内:过程受控

- 数据点超出控制限:过程失控,需要调查原因

下部控制图 (Moving Range Chart - MR图)

- 用途:监控相邻测量值间的变异性

- 控制限计算:

- 中心线 = MR̄(移动极差的平均值)

- 上控制限 = 3.267 × MR̄

- 下控制限 = 0(通常为0)

- 判读意义:反映过程的短期变异

🔧 控制图操作功能

-

控制图切换

- 控制图/能力分析选项卡切换

- I-MR控制图显示(上部Individual图,下部Moving Range图)

-

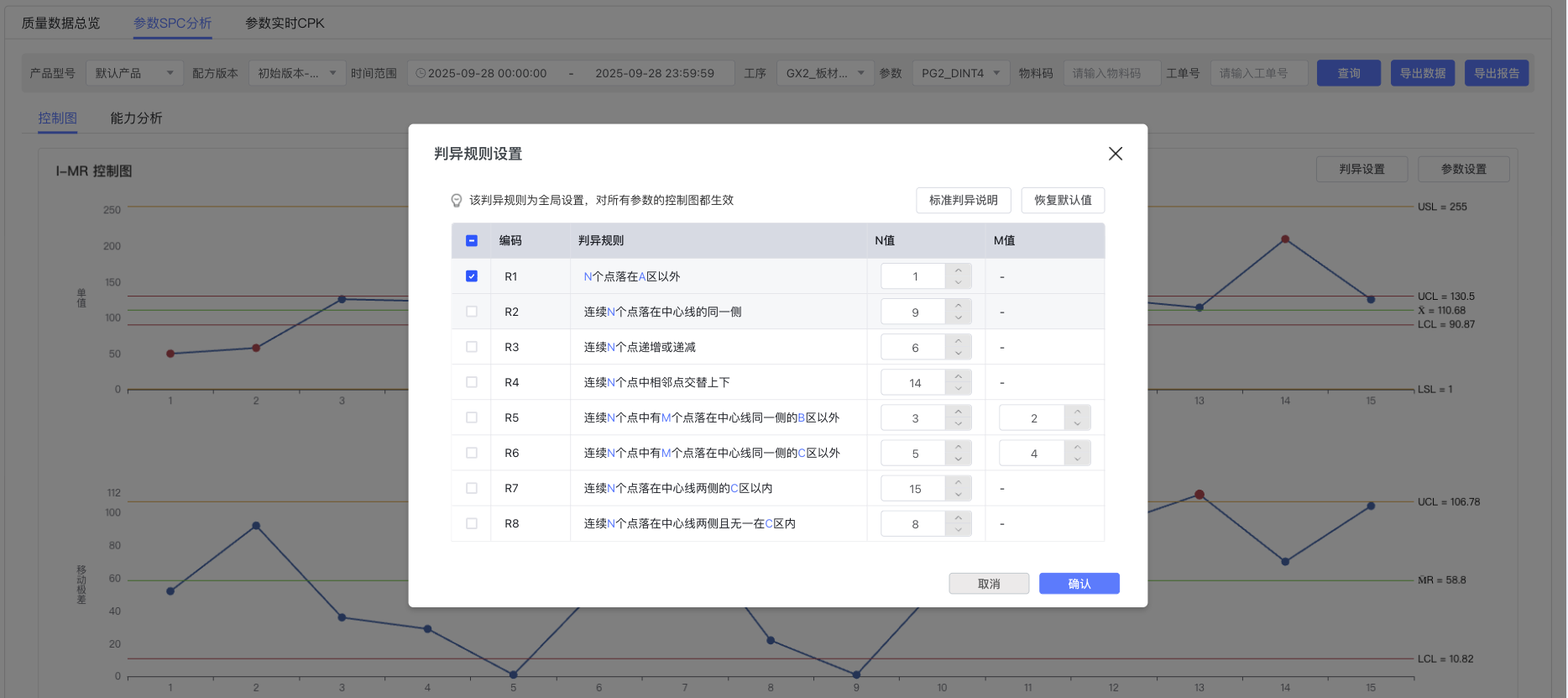

判异规则设置

通过"判异设置"按钮可配置Western Electric判异规则:

| 规则编号 | 判异条件 | N值 | M值 | 应用场景 |

|---|---|---|---|---|

| R1 | N个点落在控制限以外 | 1 | - | 过程失控检测 |

| R2 | 连续N个点落在中心线同一侧 | 9 | - | 过程偏移检测 |

| R3 | 连续N个点呈递增或递减 | 6 | - | 趋势变化检测 |

| R4 | 连续N个点中相邻点交替上下 | 14 | - | 系统性变化 |

| R5 | N个点中有M个点在2σ外同侧 | 3 | 2 | 过程不稳定 |

| R6 | N个点中有M个点在1σ外同侧 | 5 | 4 | 变异增大检测 |

| R7 | 连续N个点落在中心线两侧1σ内 | 15 | - | 变异异常减小 |

| R8 | N个点中无一个在中心线附近1σ内 | 8 | - | 分层现象检测 |

-

参数设置

- 控制限系数调整和显示参数配置

- 右侧显示控制限数值(UCL、X̄、LCL等)

-

交互操作

- 异常点用红色标记显示(基于判异规则自动识别)

- 鼠标悬停显示数据详情

- 支持导出数据和生成报告功能

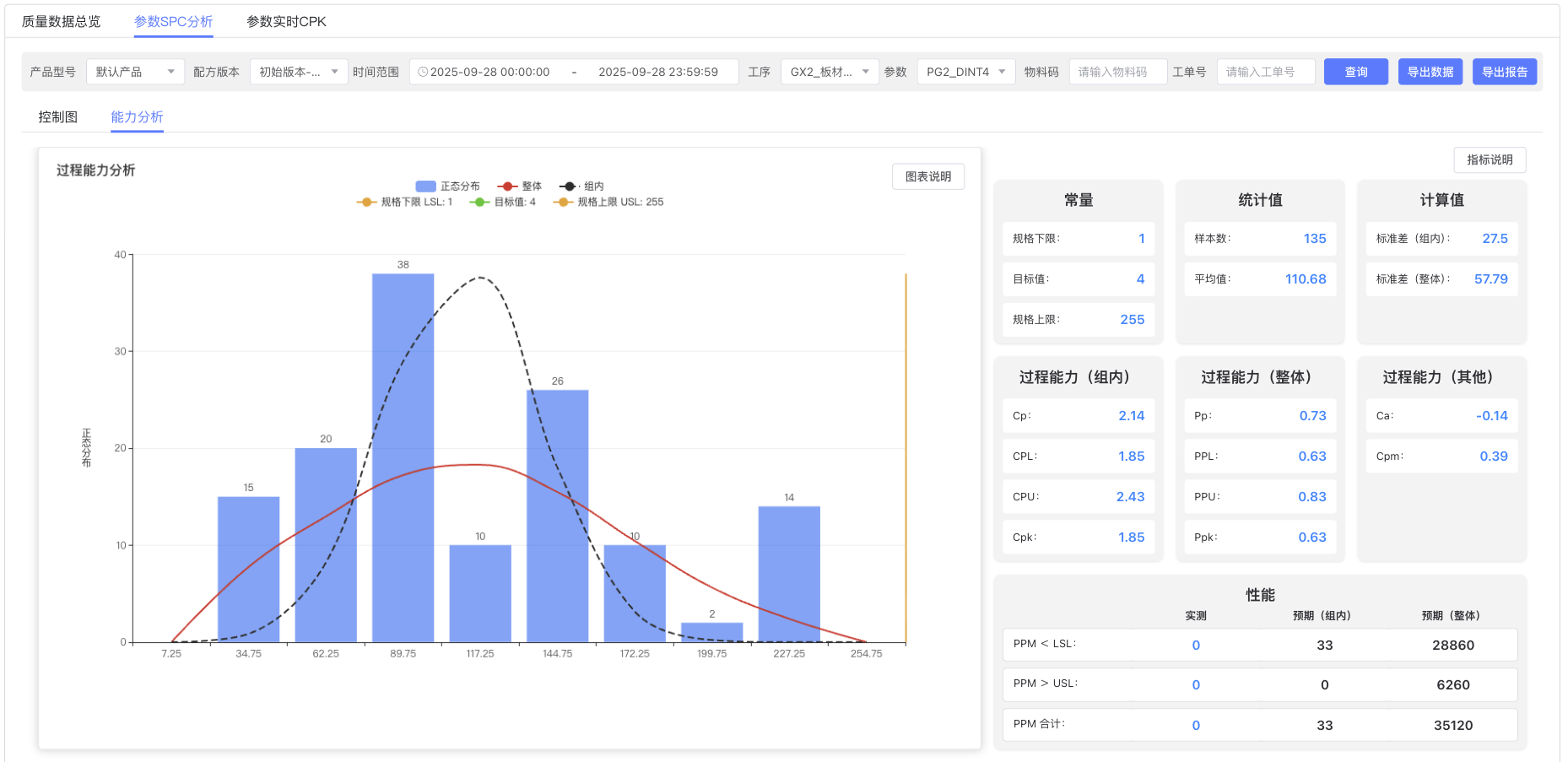

3.2.2 过程能力分析

📊 能力分析组件

过程能力分析评估生产过程满足规格要求的能力:

直方图分析

- 数据分布可视化:直观显示测量数据的分布形状

- 正态性检验:通过叠加的正态曲线评估数据正态性

- 规格限标识:清晰标示上下规格限位置

能力指数计算与解读

| 指数类型 | 计算公式 | 应用场景 | 评判标准 |

|---|---|---|---|

| Cp | (USL-LSL)/(6σ) | 过程潜在能力 | ≥1.67优秀,≥1.33良好 |

| Cpk | min(CPU,CPL) | 过程实际能力 | ≥1.67优秀,≥1.33良好 |

| CPU | (USL-X̄)/(3σ) | 上规格能力 | ≥1.0合格 |

| CPL | (X̄-LSL)/(3σ) | 下规格能力 | ≥1.0合格 |

| Pp | (USL-LSL)/(6S) | 过程整体性能 | ≥1.67优秀 |

| Ppk | min(PPU,PPL) | 过程实际性能 | ≥1.67优秀 |

统计信息面板

- 常量统计:

- 规格下限、目标值、规格上限

- 样本数量、平均值、标准差

- 过程能力指数:

- 组内能力:Cp、CPL、CPU、Cpk

- 整体能力:Pp、PPL、PPU、Ppk

- 其他指数:Ca(偏移系数)、Cpm(修正能力指数)

- 性能统计:

- PPM统计:预期不合格品率(百万分之一)

- 实测统计:实际不合格品统计

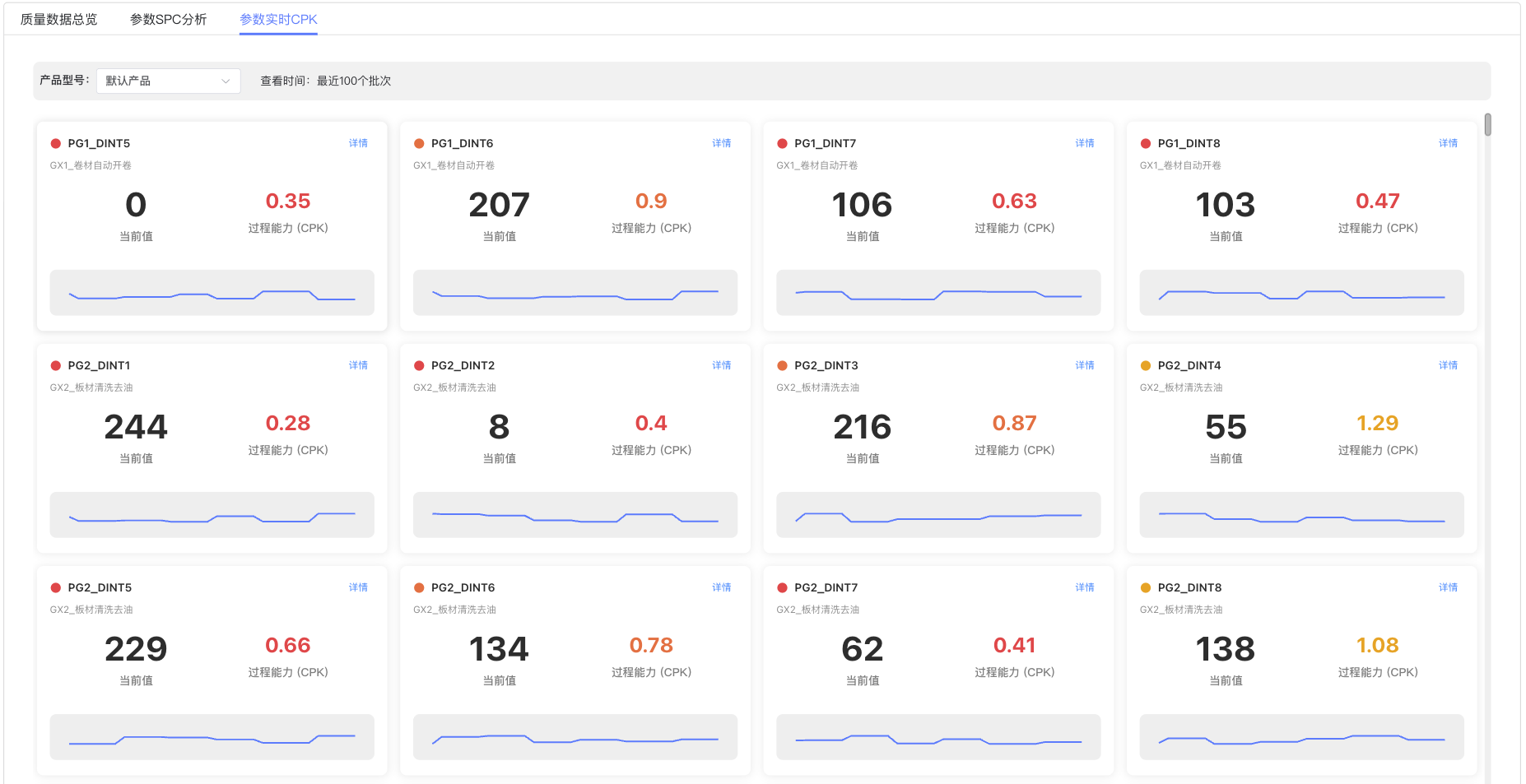

3.3 参数实时CPK监控

3.3.1 实时监控面板

📱 CPK卡片显示 每个参数以独立卡片形式展示:

- 参数标识:PG1_DINT5、PG1_DINT6、PG2_DINT1等参数编码

- 工序描述:GX1_卷材自动开卷、GX2_板材清洗去油等工序名称

- 当前值:显示参数的最新测量值(如244、8、216等)

- CPK值:实时计算的过程能力指数(红色显示低于阈值的CPK值)

- 状态指示器:红色圆点表示需关注,橙色圆点表示良好

- 趋势图:每个卡片底部显示CPK变化的小型趋势线图

- 详情链接:每个卡片右上角提供"详情"链接

3.3.2 CPK等级分类系统

| 等级 | CPK范围 | 颜色标识 | 质量水平 | 建议措施 |

|---|---|---|---|---|

| A级 | CPK ≥ 1.33 | 🟠 橙色 | 良好 | 维持现状,持续监控 |

| B级 | 1.00 ≤ CPK < 1.33 | 🟠 橙色 | 可接受 | 加强监控,寻找改进机会 |

| C级 | CPK < 1.00 | 🔴 红色 | 需关注 | 分析原因,制定改进计划 |

| D级 | CPK < 0.67 | 🔴 红色 | 需改进 | 立即停产调查,紧急改进 |

3.3.3 实时预警机制

自动预警条件

- CPK值低于设定阈值(通常1.33)

- CPK值连续下降趋势

- 单个测量值超出规格限

- 过程出现失控信号

预警响应流程

- 系统自动发出预警信号

- 相关人员接收预警通知

- 快速响应和问题调查

- 采取纠正措施

- 效果验证和记录

4. 操作指南

4.1 质量参数设置操作

基�于效果图-质量参数设置界面,主要操作包括:

参数配置步骤

- 选择产品型号和配方版本

- 在参数列表中配置各项数值:

- 设置目标值、规格下限、规格上限

- 选择控制图类型(I-MR、Xbar-S、Xbar-R)

- 设置子组大小

- 使用“添加”按钮新增参数

- 使用“删除”按钮移除不需要的参数

- 点击“确认”保存配置

4.2 判异规则设置操作

基于效果图-判异规则设置界面,主要操作包括:

判异规则配置步骤

- 在SPC分析界面点击“判异设置”按钮

- 在弹出的设置窗口中:

- 勾选需要启用的规则(R1-R8)

- 调整N值和M值参数

- 点击“确认”应用设置

- 系统将自动在控制图上以红色标记异常点

5. SPC理论基础

5.1 统计过程控制核心概念

5.1.1 变异的两种类型

普通原因变异 (Common Cause Variation)

- 特征:随机的、不可避免的、可预测的

- 来源:原材料的自然变异、环境条件变化、设备的正常磨损

- 管理方式:通过系统性改进减少,如工艺优化、设备升级

特殊原因变异 (Special Cause Variation)

- 特征:非随机的、可识别的、不可预测的

- 来源:设备故障、操作错误、原料异常、环境突变

- 管理方式:及时识别并消除,恢复过程稳定状态

5.1.2 过程状态分类

| 过程状态 | 变异类型 | 控制图表现 | 管理重点 |

|---|---|---|---|

| 理想状态 | 仅有普通原因 | 数据点在控制限内随机分布 | 维持现状 |

| 失控状态 | 存在特殊原因 | 数据点超出控制限或呈现模式 | 查找并消除特殊原因 |

| 过度调整 | 人为引入的变异 | 数据点呈现过度校正模式 | 减少不必要的调整 |

5.2 控制图统计原理

5.2.1 3σ原理

理论基础

- 正态分布下,99.73%的数据落在μ±3σ范围内

- 控制限设置:UCL = μ + 3σ, LCL = μ - 3σ

- 误判概率:α = 0.27%(假阳性率)

实际应用中的修正

I-MR控制图的控制限系数:

- I图:±2.66 × MR̄(等效于3σ)

- MR图:3.267 × MR̄

- 修正原因:移动极差的分布特性

5.2.2 ARL (Average Run Length)

ARL的意义

- ARL₀:过程受控时的��平均游程长度 ≈ 370

- ARL₁:过程失控时的平均游程长度,越小越好

- 目标:在保证低误判率的前提下,快速检出失控状态

5.3 过程能力理论

5.3.1 6σ质量管理

6σ水平对应关系

| σ水平 | CPK值 | 不合格率(PPM) | 质量等级 |

|---|---|---|---|

| 6σ | 2.0 | 3.4 | 世界级 |

| 5σ | 1.67 | 233 | 优秀 |

| 4σ | 1.33 | 6,210 | 良好 |

| 3σ | 1.0 | 66,807 | 一般 |

| 2σ | 0.67 | 308,538 | 较差 |

5.3.2 能力指数的统计特性

Cpk的置信区间

Cpk的(1-α)置信区间:

下限 = Cpk × √[(n-1)/χ²(α/2,n-1)]

上限 = Cpk × √[(n-1)/χ²(1-α/2,n-1)]

其中:n为样本量,χ²为卡方分布

6. 最佳实践与注意事项

6.1 数据质量管理

6.1.1 测量系统分析(MSA)

Gage R&R 要求

- 优秀:%R&R < 10%

- 可接受:10% ≤ %R&R < 30%

- 不可接受:%R&R ≥ 30%

定期校准计划

测量设备校准频次:

- 关键测量设备:每月校准

- 一般测量设备:每季度校准

- 参考标准件:每年送外部校准

6.1.2 数据采集规范

采样策略

- 子组大小:通常n=1(连续生产)或n=4-5(批量生产)

- 采样频率:根据生产节拍确�定,建议每小时或每批次

- 采样位置:代表性位置,避免边界效应

数据记录要求

- 实时记录,避免事后补录

- 记录采样时间、操作员、设备状态等关键信息

- 异常数据必须注明原因和处理措施

7. 附录

7.1 术语表

| 术语 | 英文 | 定义 | 应用 |

|---|---|---|---|

| 统计过程控制 | SPC | 运用统计方法监控和控制过程的技术 | 质量管理核心工具 |

| 控制图 | Control Chart | 用于监控过程稳定性的统计图表 | 过程监控主要工具 |

| 过程能力 | Process Capability | 过程满足规格要求的能力 | 过程评价重要指标 |

| 控制限 | Control Limits | 基于统计原理确定的过程变异界限 | 判断过程状态标准 |

| 规格限 | Specification Limits | 产品或服务必须满足的技术要求 | 质量标准定义 |

| 移动极差 | Moving Range | 相邻测量值之间的绝对差值 | I-MR控制图组成部分 |

7.2 常用公式

7.2.1 控制限计算

I-MR控制图:

- I图中心线:X̄ = (X₁ + X₂ + ... + Xₙ) / n

- I图控制限:UCL_I = X̄ + 2.66×MR̄, LCL_I = X̄ - 2.66×MR̄

- MR图中心线:MR̄ = (MR₁ + MR₂ + ... + MRₙ₋₁) / (n-1)

- MR图控制限:UCL_MR = 3.267×MR̄, LCL_MR = 0

X̄-R控制图:

- X̄图控制限:UCL_X̄ = X̄ + A₂×R̄, LCL_X̄ = X̄ - A₂×R̄

- R图控制限:UCL_R = D₄×R̄, LCL_R = D₃×R̄

7.2.2 过程能力指数

基本能力指数:

- Cp = (USL - LSL) / (6σ̂)

- Cpk = min[(USL - X̄)/(3σ̂), (X̄ - LSL)/(3σ̂)]

性能指数:

- Pp = (USL - LSL) / (6S)

- Ppk = min[(USL - X̄)/(3S), (X̄ - LSL)/(3S)]

其他指数:

- Ca = |X̄ - T| / [(USL - LSL)/2] (偏移系数)

- Cpm = (USL - LSL) / [6√(σ² + (X̄ - T)²)] (修正能力指数)

7.3 参考资料

标准文件

- GB/T 4091-2001 《常规控制图》

- GB/T 17989.1-2020 《控制图 第1部分:通用指南》

- ISO 7870-2:2013 《Control charts — Part 2: Shewhart control charts》