返修管理

1. 模块概述

核心功能

返修管理模块是LMES系统中质量管理的重要组成部分,专门用于管理生产过程��中产生的不良品。该模块支持完整的返修流程控制、不良原因分析和处理结果跟踪,帮助企业实现对不合格品的有效管理,提高生产质量和效率。

- 组件标识: QualityManagement

- 组件名称: 不良品管理

- 组件分类: run (插件)

2. 场景说明

用户在以下业务场景下需要使用此模块:

- 生产线检测到不合格产品时,需要对其进行判定和处理

- 当产品需要进行返修时,需要配置和执行特定的返修路线

- 当需要分析生产过程中的质量问题时,需要记录和统计不良原因

- 当需要追踪某个不合格产品的处理历史时,需要查询其返修和判定记录

3. 功能介绍

界面总览

返修管理模块的界面主要包括待办不良品列表、返修判定界面、不良原因配置、不良品返修路线配置等核心功能区域。整体界面设计遵循直观易用的原则,方便操作人员快速处理不良品。

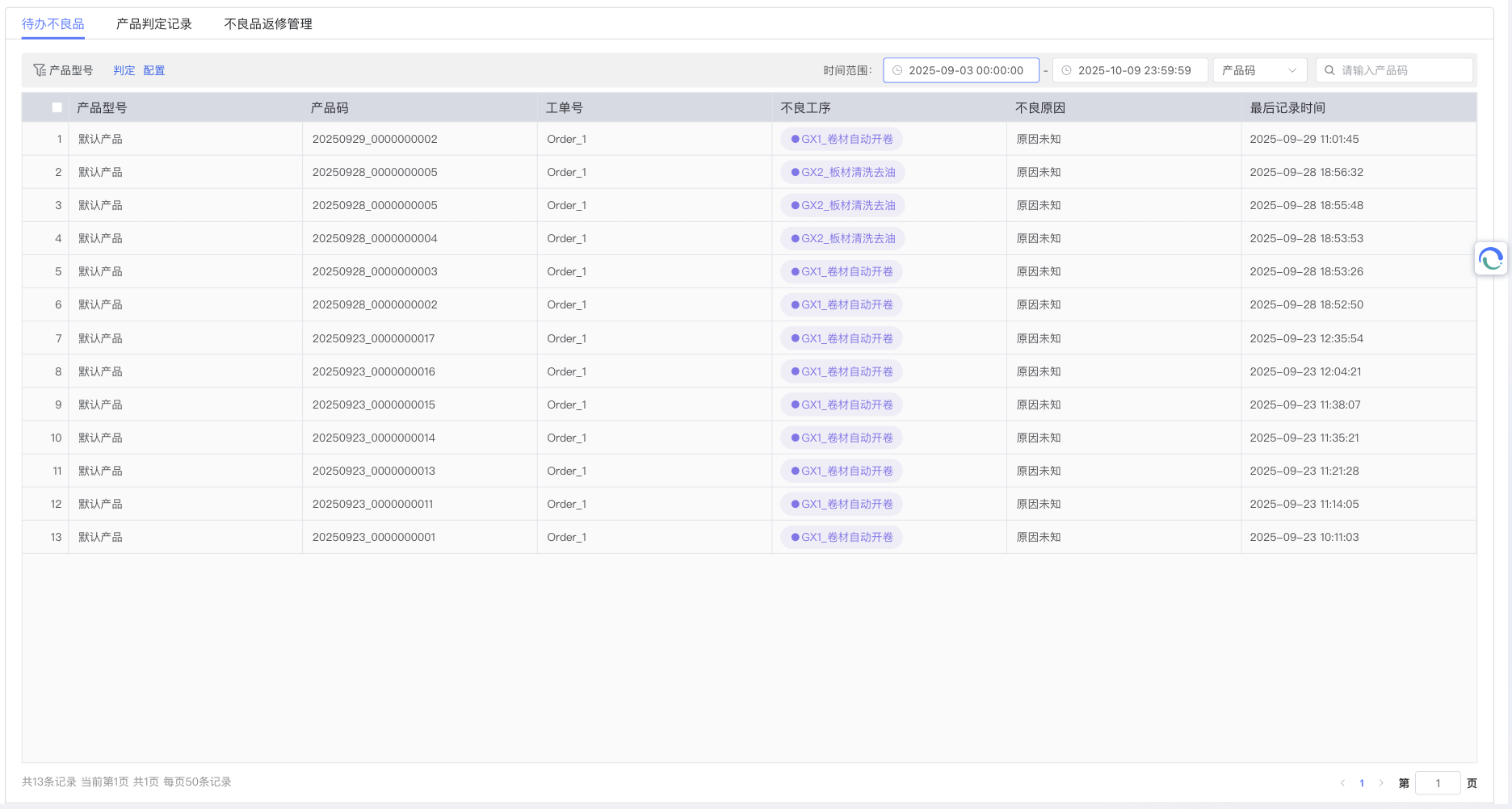

3.1 待办不良品列表

此区域用于展示所有待处理的不良品信息,提供快速查找和处理入口。界面上方提供了搜索框,可通过产品条码、批次号等信息筛选不良品。列表中显示了产品条码、批次号、检测时间、不良原因、当前工序等关键信息,便于操作人员快速了解不良品状态。

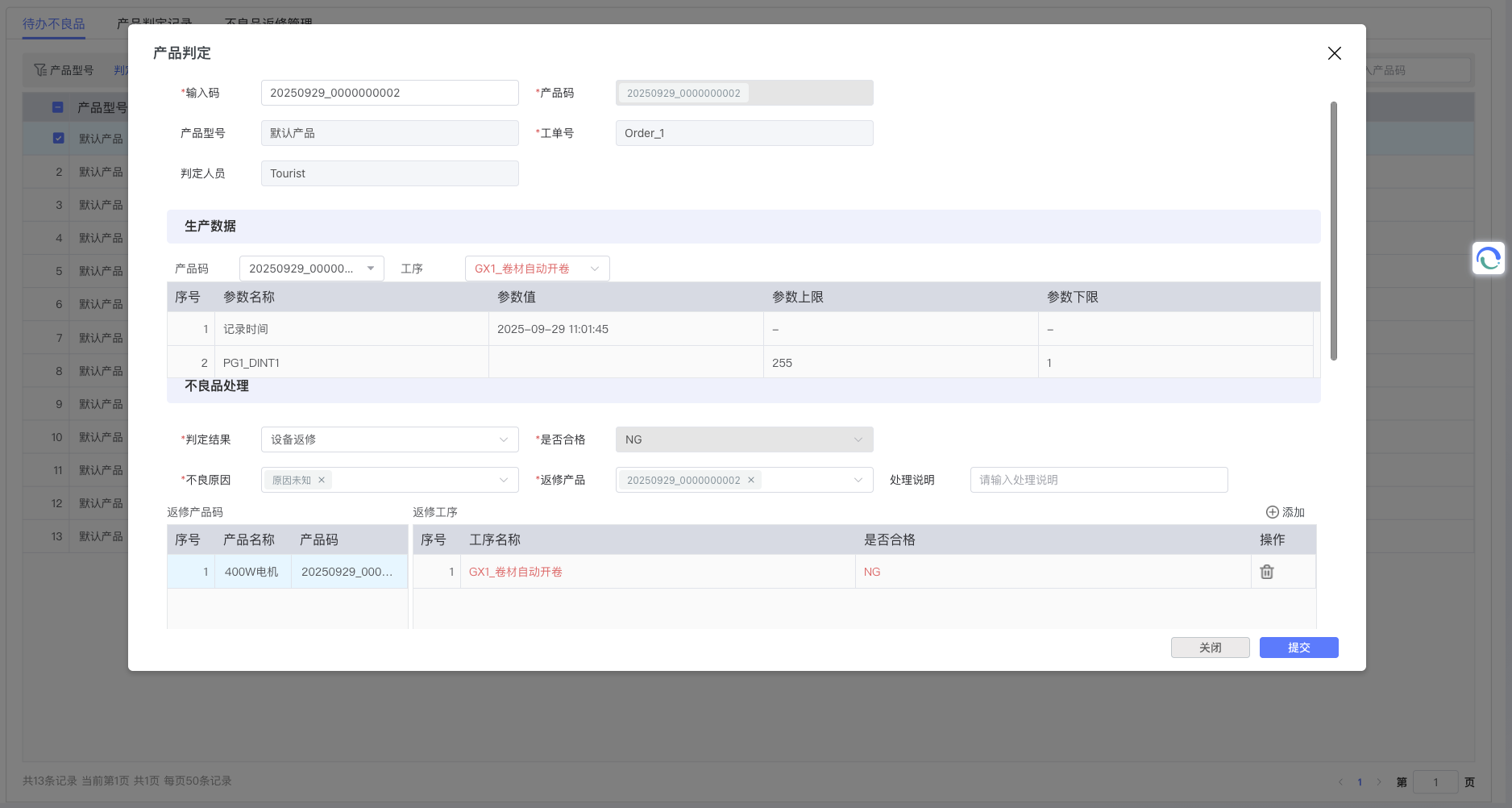

3.2 返修判定

要对不良品进行判定处理,请从待办不良品列表中选择一个不良品,系统将显示返修判定界面。在此界面中,操作人员可以查看不良品的详细信息、质量问题描述,并选择判定结果。判定结果包括:

- 报废:直接将不良品报废处理

- NG品流出:允许不合格品流出生产线

- 设备返修:需要设备维修处理

- 人工返修:需要人工干预修复

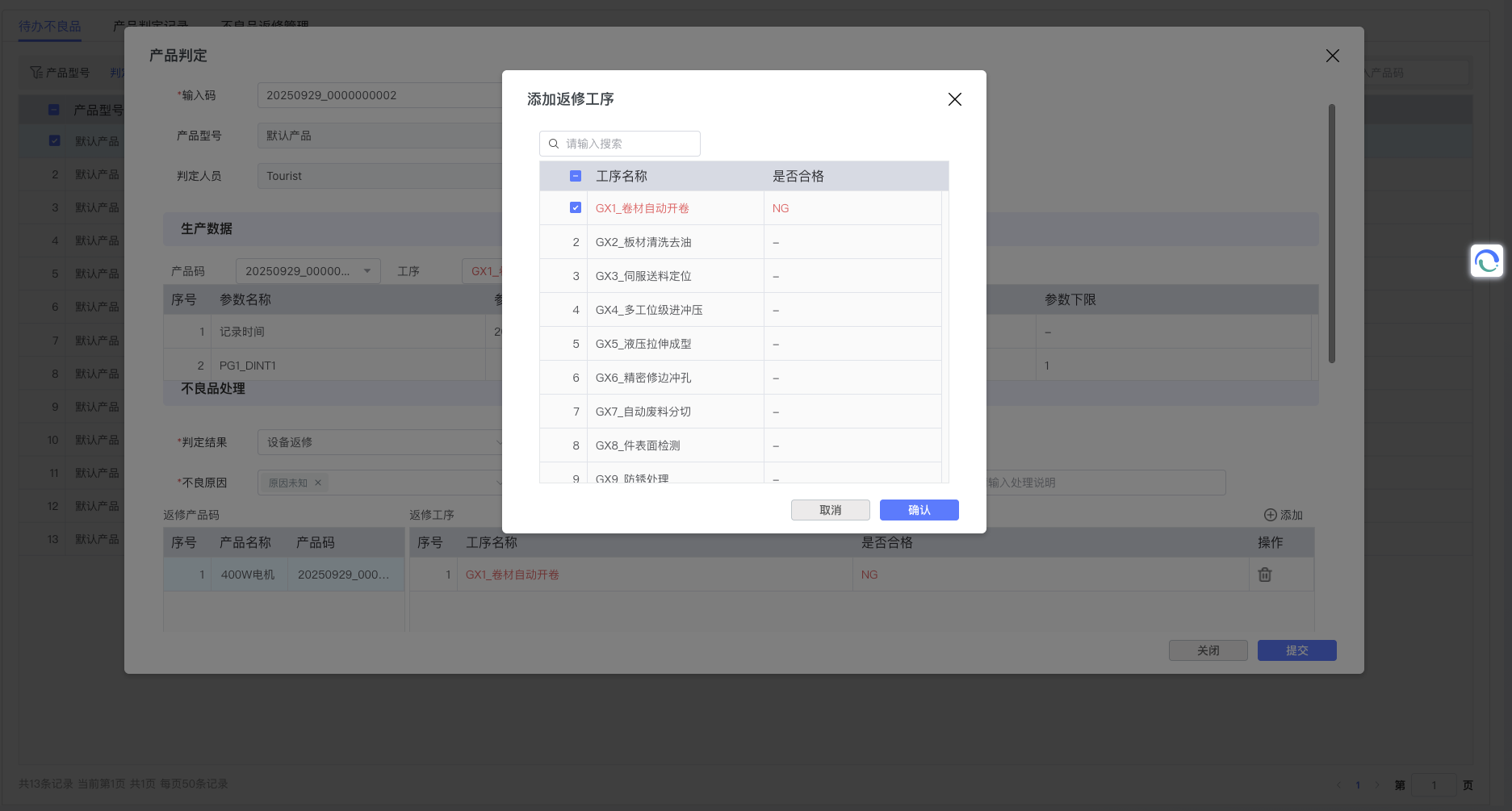

操作人员选择判定结果后,系统会自动执行相应的处理流程。如果选择人工返修,系统会引导操作人员添加具体的返修工序。

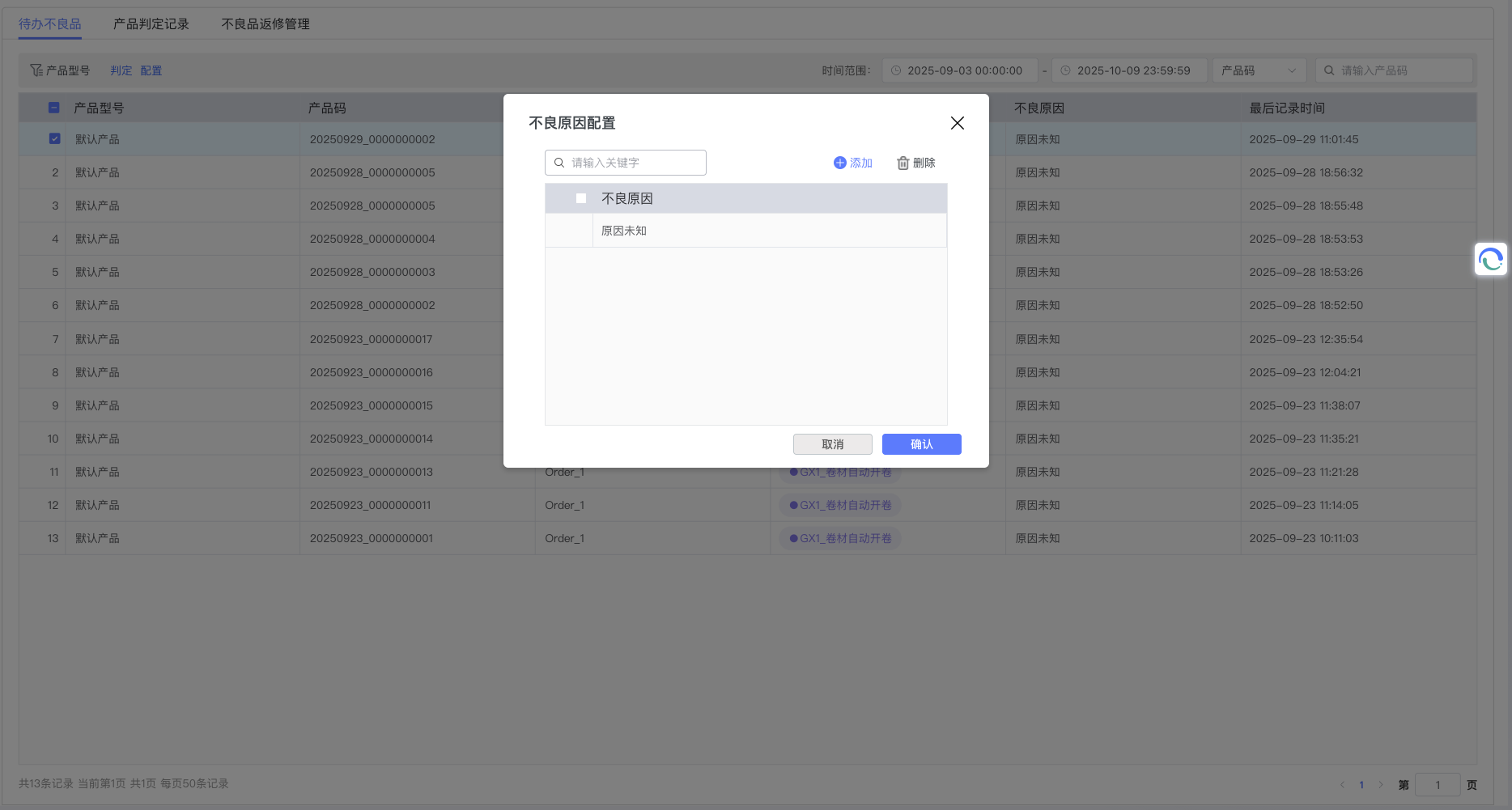

3.3 不良原因配置

不良原因配置功能允许企业标准化管理各类质量问题原因。界面支持按工序维度维护不合格原因,操作人员可以添加、编辑和删除不同工序的不良原因,确保质量问题的准确记录和统计分析。

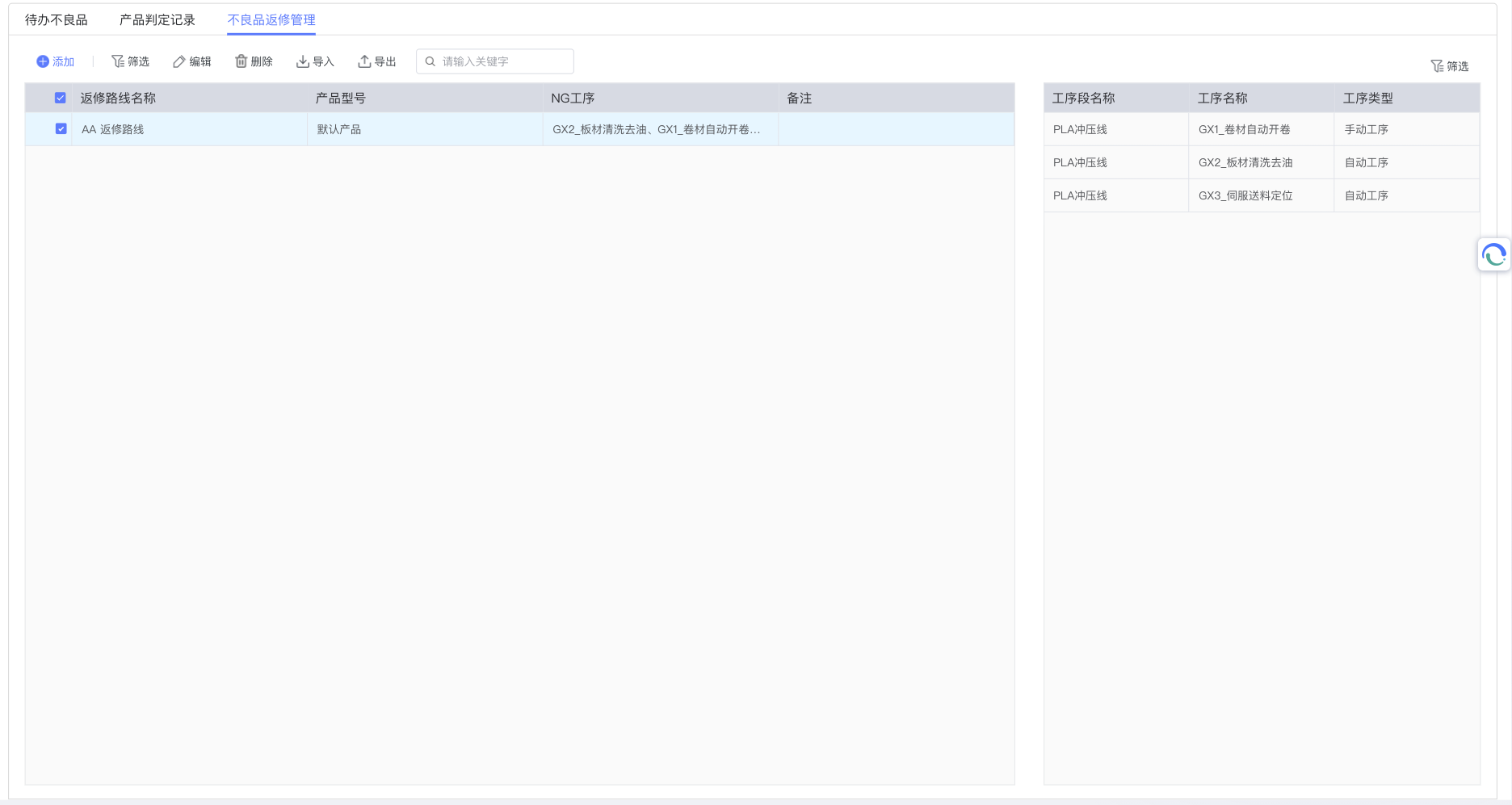

3.4 不良品返修路线配置

不良品返修路线配置功能允许企业为不同产品配置特定的返修工艺路线。每个返修路线包含以下关键要素:

- 产品关联:指定适用于哪些产品

- NG工序映射:定义哪些工序产生不合格品

- 返修工序:指定返修需要经过的工序序列

- 物料解绑策略:定义物料的处理方式

要添加或编辑不良品返修路线,操作人员可以使用添加-编辑不良品返修路线的界面,填写相关信息并保存。

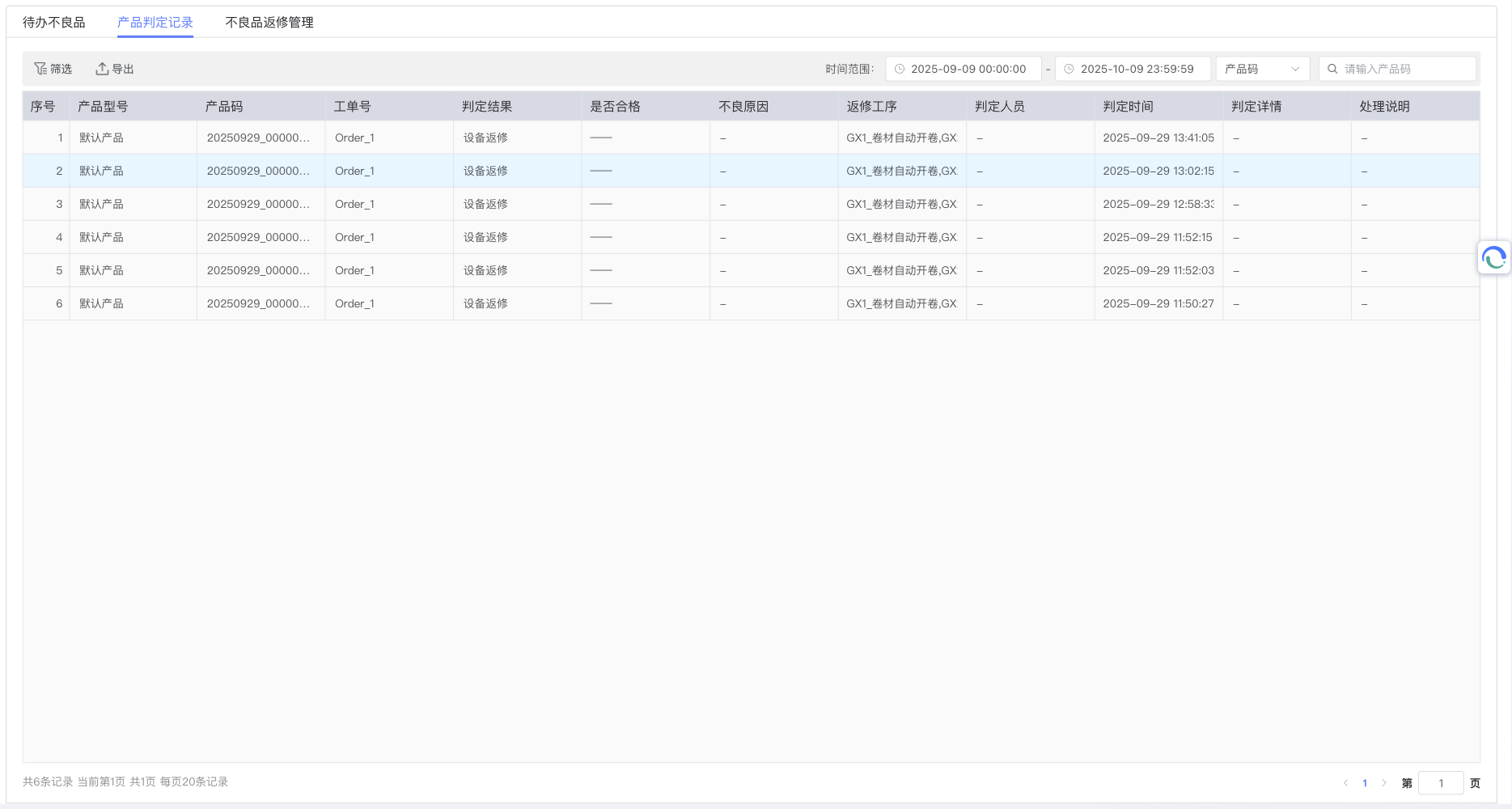

3.5 产品判定记录

产品判定记录功能提供了所有不良品判定和处理历史的查询功能。界面支持按时间范围、产品条码、判定结果等条件进行筛选和查询,方便质量管理人员进行质量问题分析和追溯。

4. 最佳实践与注意事项

4.1 配置建议

- 合理规划不良原因分类:根据企业实际情况,建立科学的不良原因分类体系,便于后续统计分析

- 为不同产品配置合适的返修路线:根据产品特点和质量要求,为每种产品配置最优的返修工艺路线

- �定期检查和优化返修流程:根据实际运行情况,定期评估和优化返修流程,提高处理效率

4.2 操作注意事项

- 确保判定结果准确:在进行不良品判定时,应仔细确认产品状态和问题,选择正确的判定结果

- 详细记录不良原因:尽可能详细地记录不良原因,为质量分析提供可靠依据

- 严格按照返修路线执行:在进行返修操作时,应严格按照配置的返修路线执行,确保产品质量

- 定期备份判定记录:定期备份产品判定记录,防止数据丢失

5. 附录

5.1 术语解释

- 不良品:不符合质量标准的产品

- 返修:对不合格产品进行修复,使其符合质量要求

- 判定结果:对不合格产品的处理决定,包括报废、NG品流出、设备返修和人工返修

- 返修路线:不合格产品修复过程中需要经过的工序序列