工单管理

1. 模块概述

核心功能: 工单管理模块是LMES系统中的核心组件,负责管理生产过程中工单的全生命周期,包括工单的创建、查询、更新、删除以及状态转换等操作。该模块通过规范化的流程管理和操作验证,确保生产过程的有序性和数据一致性。

- 组件标识: OrderManagement

- 组件名称: 工单管理

- 组件分类: run (插件)

2. 场景说明

工单管理模块适用于以下业务场景:

- 生产计划执行:当生产计划确定后,需要通过创建工单来具体执行生产任务。

- 生产过程控制:在生产过程中,需要通过工单状态的转换来控制生产流程,如激活、下发、暂停、完成和结束工单等。

- 生产数据跟踪:通过工单可以跟踪生产过程中的各项数据,如计划数量、实际生产数量、合格数量、不合格数量等。

- 生产资源管理:工单管理涉及到与产品、配方、工序段等生产资源的关联和管理。

3. 功能介绍

界面总览: 工单管理模块提供了全面的工单管理功能,包括工单的创建、查询、编辑、删除以及状态转换等。模块采用直观的界面设计,使用户能够轻松管理和监控所有工单。

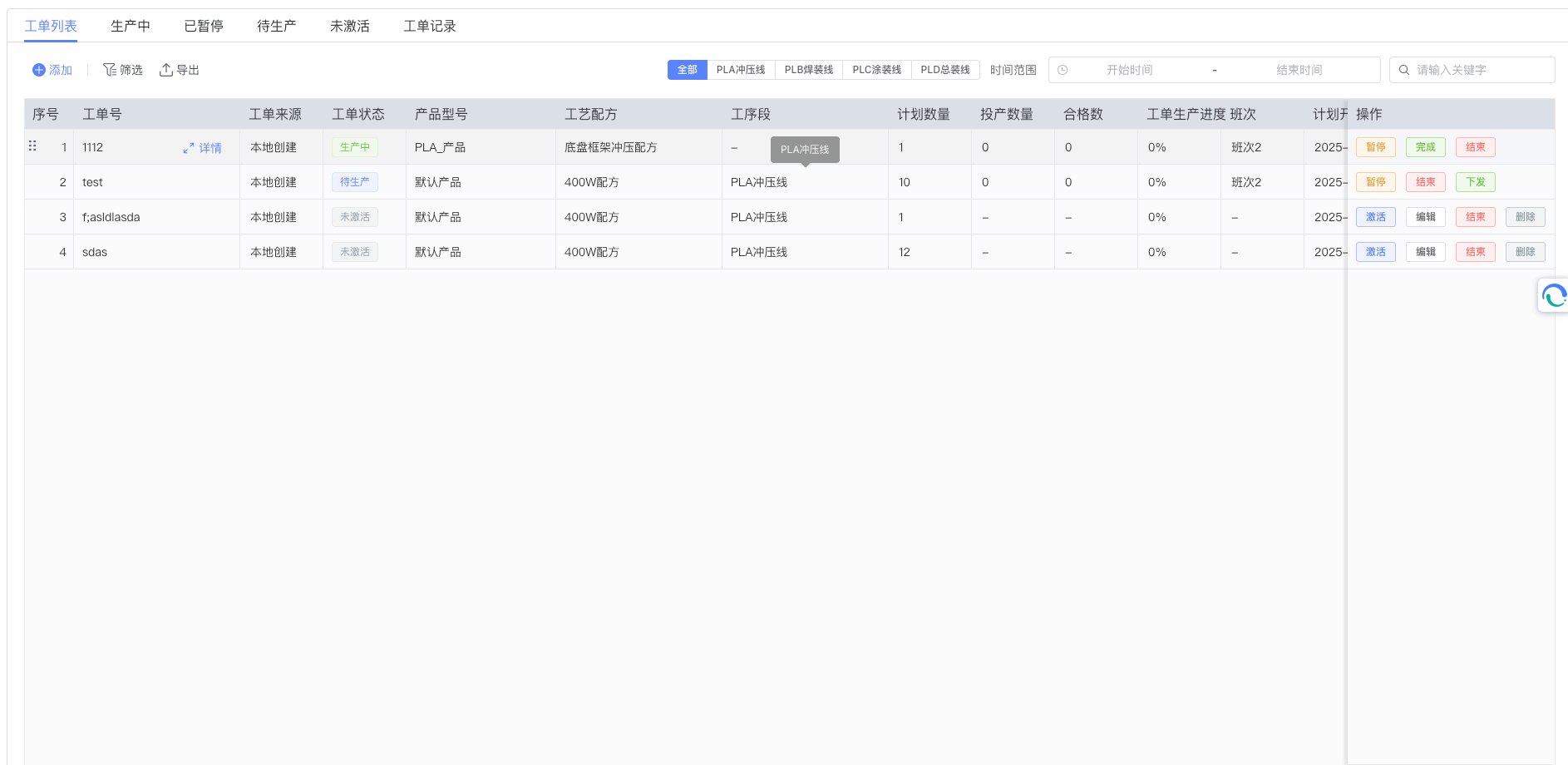

3.1 工单列表与查询

工单列表区域用于集中展示和管理所有工单。如上图所示,界面顶部提供了一系列控制工具:右侧的"搜索框"允许用户通过工单编号或关键词进行实时过滤;界面中间提供了工序段筛选器,可以按不同的工单状态(如"未激活"、"待生产"、"生产中"、"已完成"、"已结束"等)筛选工单;此外,还有时间范围选择器,方便用户按计划开始时间或计划结束时间进行筛选。

在工单列表中,每条工单记录显示了工单编号、产品名称、计划数量、实际数量、进度、当前状态等关键信息。用户可以通过点击列表中的工单查看详细信息。

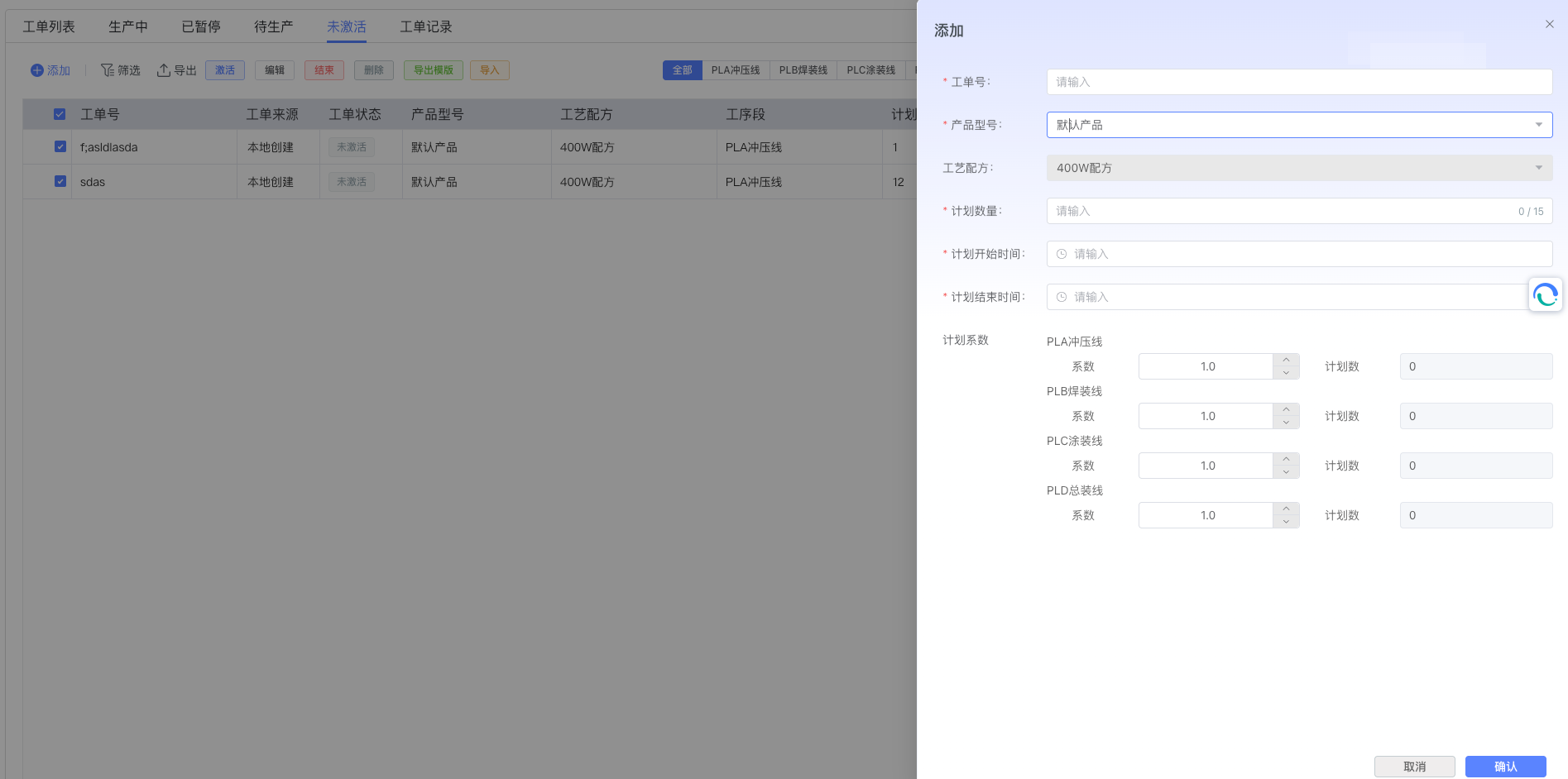

3.2 新建工单

要创建一个新工单,请点击界面顶部的"添加"按钮。系统将弹出一个对话框(见下图),其中包含工单的各项基本信息。

新建工单对话框中包含以下必填和选填字段:

- 工单编号:必填,必须唯一标识工单

- 计划数量:必填,工单的计划生产数量

- 计划开始时间:选填,工�单计划开始的时间

- 计划结束时间:选填,工单计划完成的时间

- 关联产品:必填,选择工单关联的产品信息

- 关联配方:必填,选择工单关联的配方信息

- 产品与工序段比例配置:选填,可以配置产品在不同工序段的生产比例

填写完毕后,点击对话框右下角的"确认"按钮即可完成创建,点击"取消"则会关闭对话框。

3.3 工单状态转换

工单管理模块提供了完整的状态转换功能,支持工单在不同状态之间的流转:

- 激活工单:将工单从"未激活"或"已暂停"状态转换为"待生产"状态。

- 下发工单:将工单从"待生产"状态转换为"生产中"状态,表示工单正式开始执行。

- 暂停工单:将工单从"待生产"或"生产中"状态转换为"已暂停"状态,用于临时中断生产。

- 完成工单:将工单从"生产中"状态转换为"已完成"状态,表示工单生产任务完成。

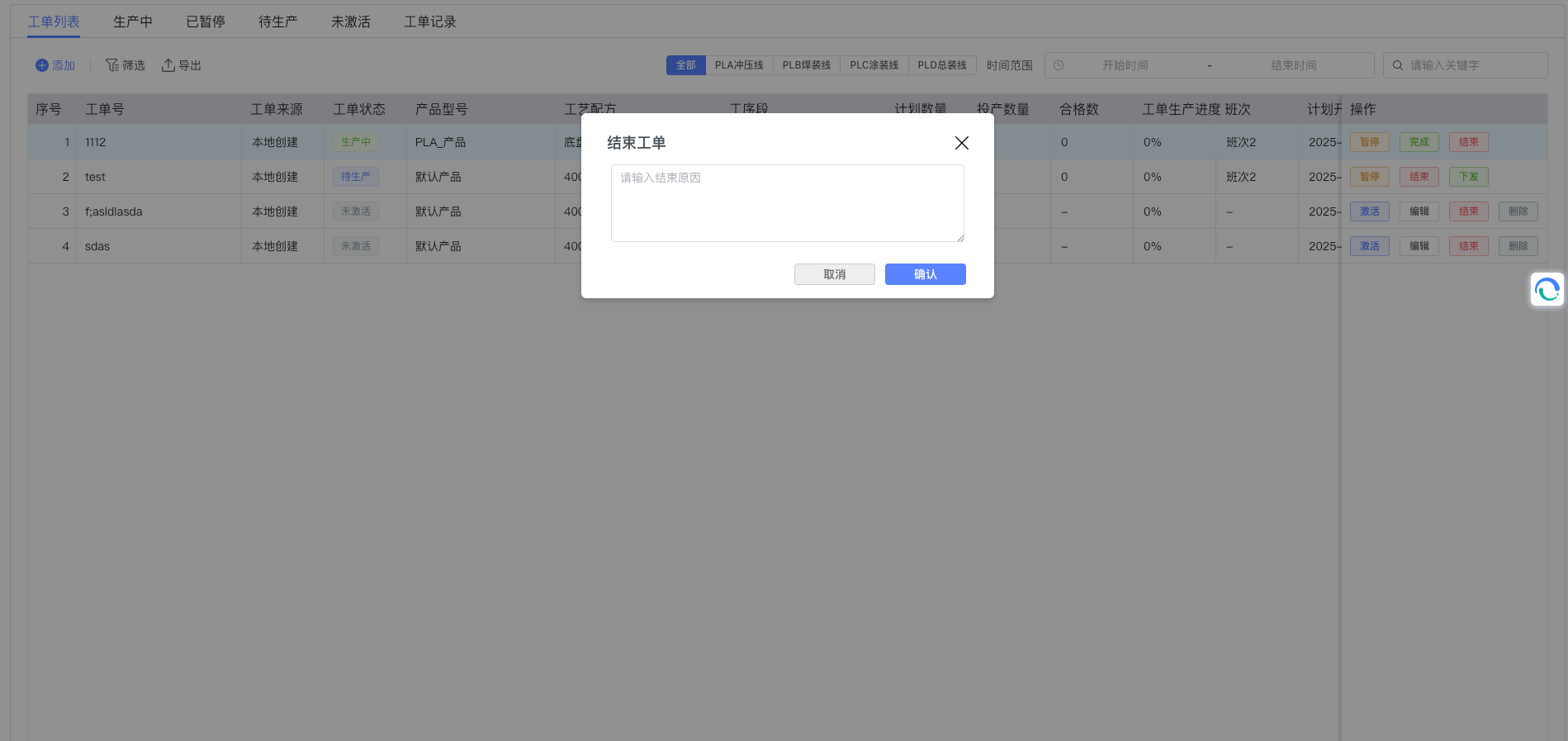

- 结束工单:将工单从"已完成"状态转换为"已结束"状态,表示工单生命周期结束。

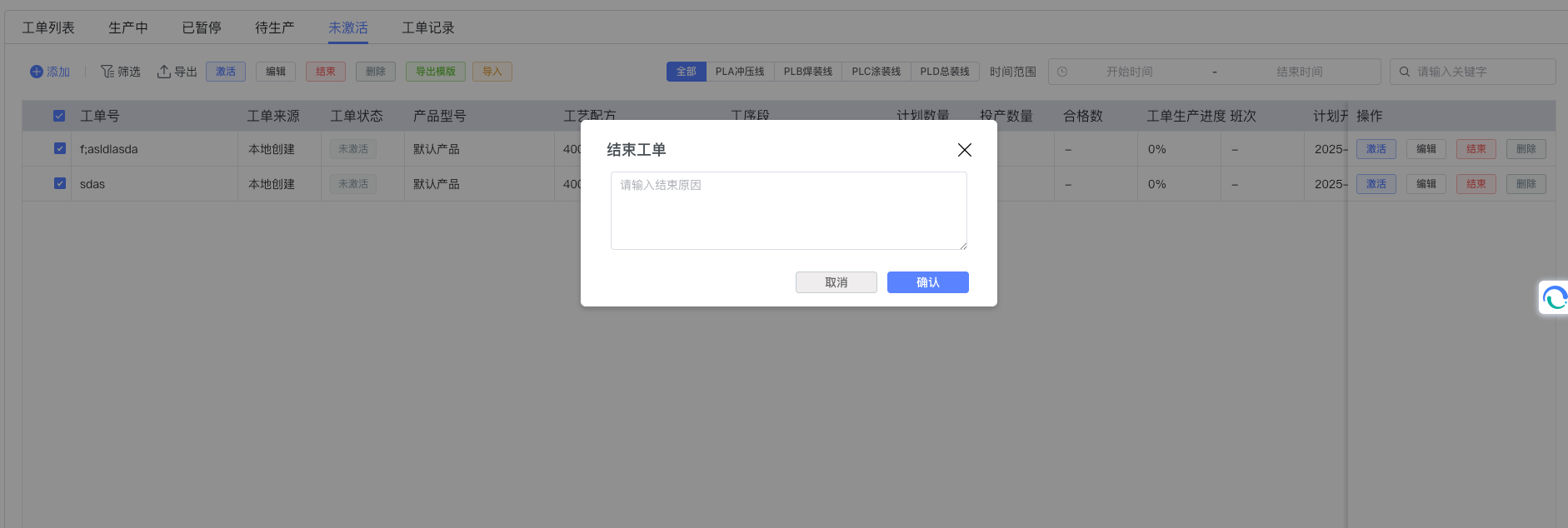

下图展示了结束工单的操作界面:

每个状态转换都有严格的业务规则和前置条件,系统会自动验证这些条件,确保生产流程的规范性和数据的一致性。

3.4 批量操作

为了提高工作效率,工单管理模块还提供了批量操作功能,支持同时对多个工单进行相同的操作,如批量激活、批量下发、批量暂停、批量完成和批量结束等。用户只需在工单列表中选择多个工单,然后点击相应的批量操作按钮即可。

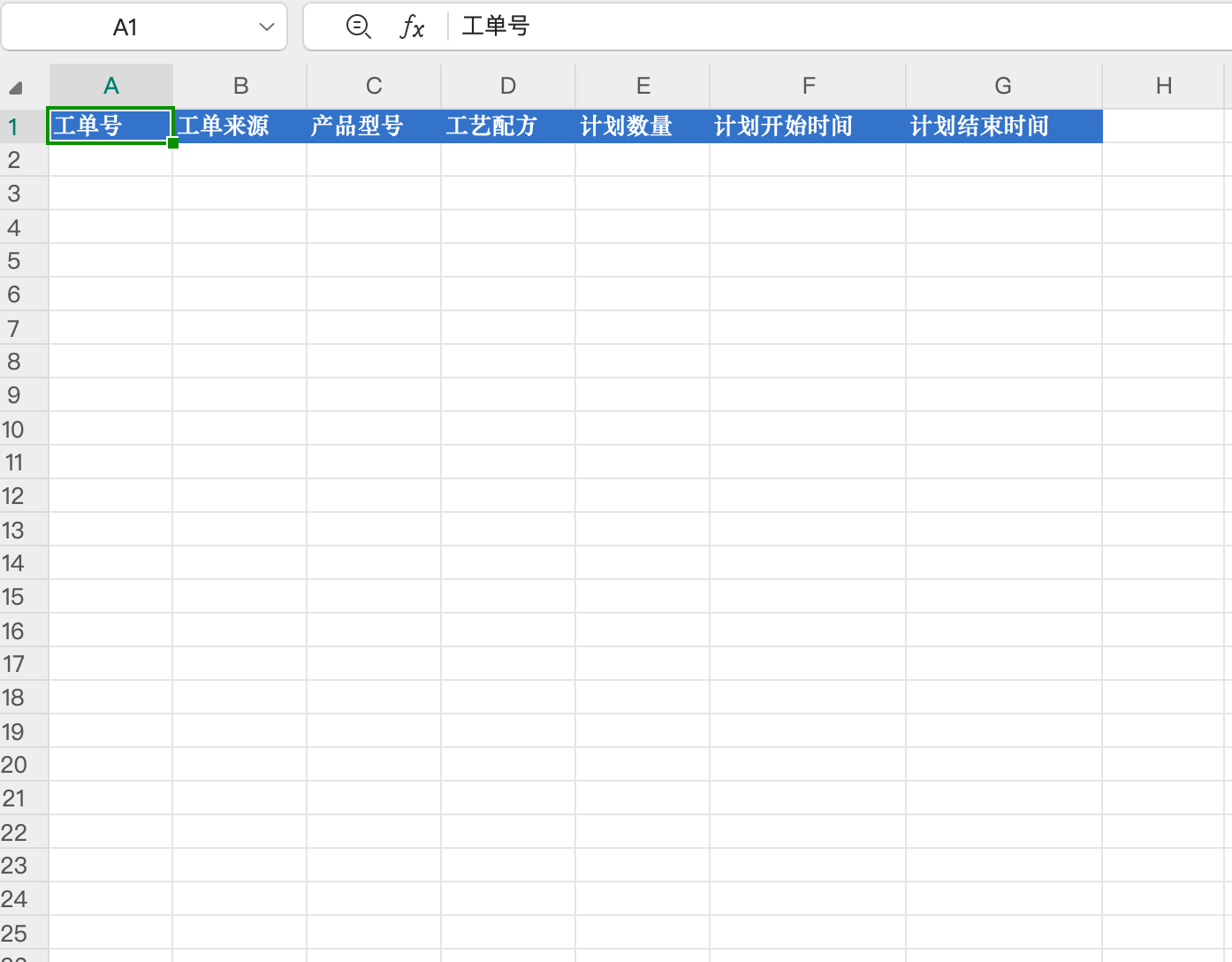

3.5 导出模版

点击导出模版,会自动下载一个工单模版,根据模版内容进行填写,然后再进行导入即可快速完成工单的创建。

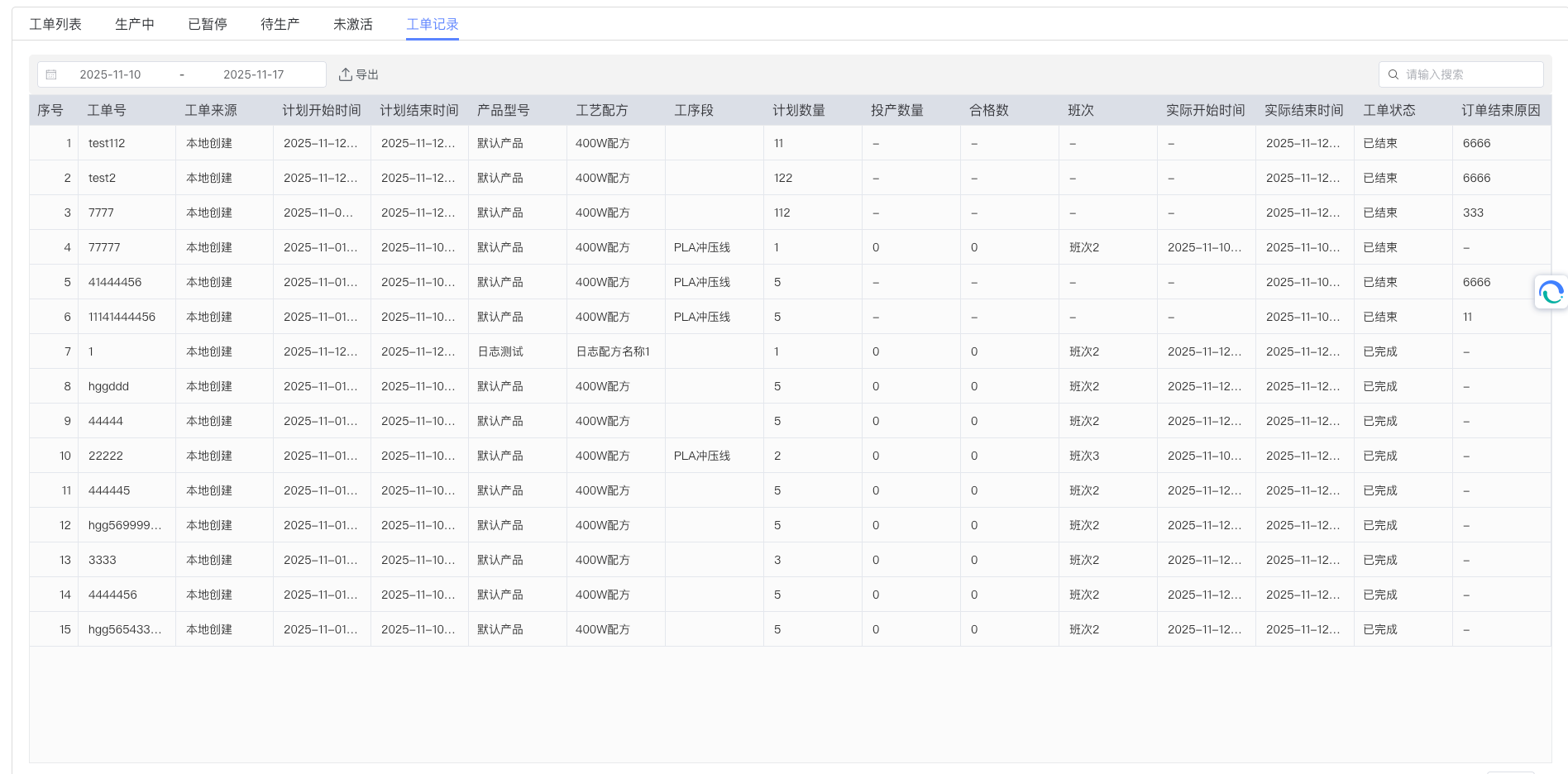

3.6 生产数据统计说明

本节详细说明生产管理系统中投产数、合格数和不合格数的计算逻辑。这些指标基于生产��记录进行统计,用于评估工单的生产进度和质量情况。系统仅考虑有效生产数据,并确保同一产品不会被重复计数。如果无相关记录,系统将返回0。

3.6.1 投产数(总投产产品数量)

定义:表示工单中已完整投产的产品数量。

计算逻辑:系统检查生产记录,统计那些在首工序既有进站时间又有出站时间的产品数量。

计算依据:

- 一定要经过首工序的完整流程

- 仅计数首工序完整流程的产品,以避免包含未完成或中断的记录

示例:若一个工单涉及10个产品,其中8个在首工序从进站到出站均已完成,则投产数为8。

3.6.2 合格数(通过质量检查的产品数量)

定义:表示工单中最终判定为合格的产品数量。

计算逻辑:系统检查生产记录,统计那些经过末工序合格且所有工序都合格的产品数量。

计算依据:

- 一定要经过末工序

- 结合末工序结果和所有工序状态,确保仅包含无缺陷的产品

特殊说明:合格数的计算不是仅基于末工序的合格结果,而是同时考虑最后一次合格状态和整体合格状态。只有两者均满足合格条件的产品才会被计数。

示例:若一个工单涉及10个产品,其中6个满足末工序合格且所有工序合格的条件,则合格数为6。

3.6.3 不合格数(未通过质量检查的产品数量)

定义:表示工单中判定为不合格的产品数量。

计算逻辑:系统检查生产记录,统计那些任意工序不合格的产品数量。

计算依据:

- 聚焦于任意不合格标记,便于识别和改进生产问题

- 不一定会经过首工序或末工序

示例:若一个工单涉及10个产品,其中2个任意工序不合格,则不合格数为2。

3.6.4 注意事项

- 这些指标的计算基于工单的生产记录总和,通常 投产数 ≈ 合格数 + 不合格数

- 若计算结果与预期不符,可能由于生产记录缺失或异常,请检查相关数据源

3.6.5 与追溯报表工序数量的差异说明

总体差异:

本节所述投产数、合格数和不合格数是工单级别的汇总指标,基于特定过滤条件(如首工序完整流程、末工序合格、任意工序不合格)进行聚合计算,旨在提供整体生产概览。相比之下,追溯报表中的工序数量通常是每个工序的详细计数,显示具体工序级别的进站、出站或合格/不合格记录,可能包括所有原始数据而不进行聚合过滤。

具体区别:

- 投产数:仅限于首工序的完整记录汇总,而追溯报表可能显示所有工序的投产细节。

- 合格数:强调末工序和整体合格的严格条件,而追溯报表可能逐工序列出合格数量,包括中间工序的独立统计。

- 不合格数:聚焦任意工序的不合格汇总,而追溯报表可能按工序拆分不合格详情,便于追踪具体问题点。

使用建议:

如果需要整体工单评估,使用本节指标;若需细粒度分析(如特定工序问题),请参考追溯报表以获取更详细的工序级数据。

4. 最佳实践与注意事项

4.1 操作注意事项

- 工单号唯一性:创建工单时,请确保工单编号的唯一性,避免重复创建。

- 状态转换顺序:请按照工单的正常流程进行状态转换,避免跳过必要的状态。

- 权限管理:不同的用户角色可能有不同的工单操作权限,请在使用前确认您的操作权限。

- 数据完整性:在创建和编辑工单时,请确保填写完整和准确的数据,特别是必填字段。

4.2 常见问题处理

- 状态转换失败:如果状态转换失败,请检查当前工单状态是否符合转换条件。

- 工单删除限制:系统限制删除来源为"本地创建"且状态为"待生产"或"未激活"的工单,请确认工单状态和来源。

- 并发修改冲突:如果出现并发修改冲突,请重新获取工单最新状态后再进行操作。