LMES 介绍

1. 产品概述

LMES(Line Manufacturing Execution System,产线级制造执行系统)是基于 AI 技术驱动的产线 MES 工具平台,构建于成熟稳定的盛云圈 CMS 平台之上。CMS是针对装备数字化业务场景诞生的 AI 驱动的新一代工业 SCADA(数据采集与监视控制系统)管控一体开放平台。LMES 专注于提供"过程可控、全程可溯、自主可控"的产线级制造执行解决方案。作为制造企业数字化转型的核心基础设施,LMES 致力于帮助装备企业实现产线 MES 的高效、低成本交付,助力终端工厂构建数据驱动的高效率、高品质智能化产线,实现产品全生命周期的精准追溯。

核心使命

以 AI 驱动的 LMES 工具平台为核心,通过产品化标准方案,推动制造企业实现数字化、标准化、智能化转型升级,持续提升产线产能与良品率。

产品优势

- 成熟可靠:经过超过 1000 个产线 MES 项目的实战验证,技术架构成熟稳定,保障系统可靠运行

- 产线级深度:深入设备层,具备强大的实时数据采集与控制能力,精准把控工艺细节

- 数据 100% 可靠:架构级数据保障机制,确保在生产网络波动等异常场景下数据零丢失

- 平台化开放架构:采用"平台+应用"灵活架构,既提供开箱即用的标准功能,也支持深度二次开发

- 行业专家定位:深度理解制造工艺与质量管理体系,解决方案内置行业最佳实践

- AI 能力深度融合:将 AI 技术深度融入平台底层,实现智能生成组态页面与脚本、对话式数据分析与问答,显著提升开发效率

1.1 产线MES与传统MES的区别

产线 MES 作为 MES 在单条生产线的聚焦性应用,与传统 MES(覆盖多车间/全工厂的集成化系统)的核心差异体现在五个维度:

1. 管理范围与颗粒度

传统 MES:覆盖车间或全工厂,整合多线资源,侧重全局统筹,管理颗粒度偏宏观。

产线 MES:聚焦单条生产线全流程,管理范围限定于产线内资源,颗粒度更精细,侧重局部精准管控与实时异常响应。

2. 功能模块的侧重与复杂度

传统 MES:功能全面复杂,需深度集成与跨场景协同,覆盖全工厂生产管理各环节。

产线 MES:功能聚焦单产线核心需求,对传统功能进行裁剪与细化,侧重实时监控预警、产线内物料管理、产线级排程与执行跟踪。

3. 数据处理的实时性与规模

传统 MES:兼顾实时性与全局性,数据规模大、处理逻辑复杂,处理周期涵盖实时-间歇-定期。

产线 MES:以高实时性为核心,数据规模相对较小、处理逻辑简洁,实现秒级/分钟级响应,聚焦即时反馈与快速决策。

4. 与其他系统的集成深度

传统 MES:深度集成企业级信息系统,作为企业信息化架构的桥梁,实现全链路信息交互。

产线 MES:集成范围聚焦于单产线相关系统,向上对接车间级系统或生产计划模块,向下连接产线设备控制系统,集成复杂度相对较低。

5. 应用目标与价值导向

传统 MES:目标是实现工��厂层面生产过程的透明可控与全局优化,解决车间系统孤岛、数据不共享等问题,提升全工厂运营效率、降低全局成本,满足整体运营协同需求。

产线 MES:目标是保障单条产线的稳定运行与局部效率最大化,解决实时异常响应慢、物料错配、设备停机时间长等痛点,提升单产线产能与合格率,聚焦产线级优化而非全工厂协同。

1.2 功能架构图

LMES 在工业 4.0 架构中的定位

在工业 4.0 数字化转型架构中,LMES 作为"产线级智能大脑",承担着制造执行层的核心职能。

架构层级定位

LMES 位于 LEVEL 3 - 制造执行系统层,在整个工业 4.0 架构中处于承上启下的关键位置:

- 上层连接:与 LEVEL 4 企业系统集成层(ERP/BI Dashboard/AI 智能平台/PLM 系统)对接

- 下层连接:通过 LEVEL 2 数据转换层(SIOT - Smart HMI/SIOT Gateway/Smart IOT Platform)采集设备数据

- 底层控制:最终控制 LEVEL 1/0 自动化设备层的生产线设备

这一架构定位使 LMES 成为连接上层企业管理决策与底层生产设备控制的关键枢纽。

核心平台基础

LMES 构建于 盛云圈 CMS 平台之上。CMS 是 AI 驱动的新一代工业 SCADA 管控一体开放平台,为 LMES 提供强大的底层支撑,使其具备以下特征:

- 超越传统数据记录系统,实现生产过程的主动控制

- 侧重产线实时控制与服务化管理

- 深度集成 AI 技术,具备超越传统 MES 的智能分析与决策能力

六大核心功能

LMES 提供生产监控、生产追溯、生产分析、产品管理、SPC 分析、工序管理六大核心功能,覆盖产线执行的全流程管控需求。

实现工业 4.0 的七大能力

LMES 在工业 4.0 演进路径中扮演关键角色,支撑电子化(Computerization)、连接化(Connectivity)、可视化(Visibility)、透明化(Transparency)、预测化(Predictability)、自适应化(Adaptability)六大能力的实现,推动制造企业从传统生产模式向智能制造转型。

与其他系统的差异化定位

在 LEVEL 3 层,LMES 与其他系统形成互补:

- LMES:专注于生产流(Production Flow)本身的执行、控制与优化

- SCADA+BI+报表+AI:侧重于数据采集、分析和智能决策

- EMS/TPM/WCS/WMS:侧重于能源管理、设备管理、仓储管理

LMES 作为智能制造的核心执行引擎,通过融合 AI、数据分析等先进技术,保障生产过程的高效率与高质量,推动制造企业实现从自动化到智能化的跨越。

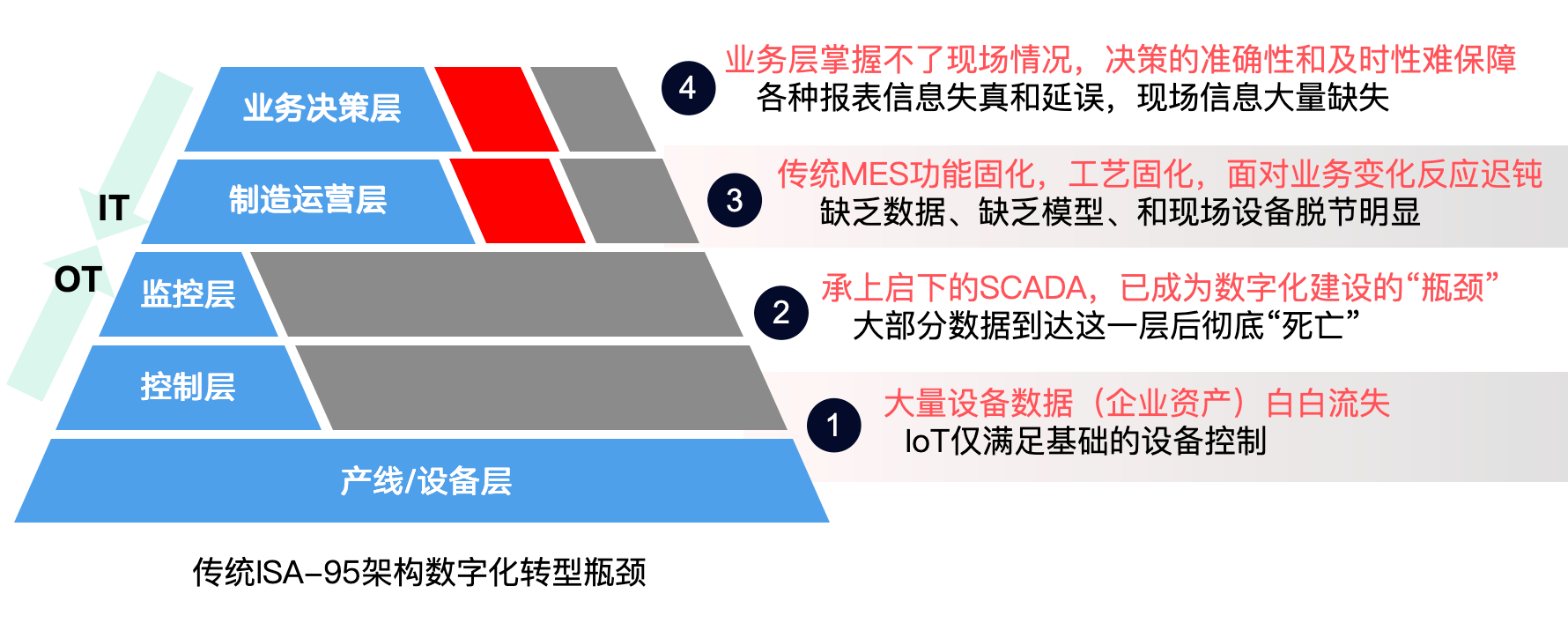

1.3 核心痛点与挑战

制造业正从经验驱动的自动化时代迈向数据驱动的智能化时代,但工厂普遍面临设备与生产数据不准确、不完整的挑战

对制造企业(EU)

- 自主可控不足,难以根据业务变化进行二次开发与运维

- 缺乏统一的产线标准,跨线复制与一致性难以保障

- 供应商能力水平不一,交付质量与稳定性存在风险

- 变更响应慢,开发与运维门槛高,成本与周期不可控

对设备厂商(OEM)

- 自研成本与周期高,研发资源投入压力大

- 项目制交付不确定性高,需求频繁变更导致风险与成本上升

- 项目验收难,缺乏数据驱动的客观验收依据

- 系统可控性受限,现场问题难以快速定位与闭环

- 难以从数据分析中获得洞察反哺设备设计,无法基于实际运行数据优化设备性能与可靠性

2. 产品价值

LMES作为AI驱动的产线MES工具平台,通过数据驱动的方式帮助制造企业提升产线产能和良品率,提供全面的解决方案和价值:

对制造企业(EU):

- 质量可控与全链可溯:通过数字化工具,实现产品数据可追溯,实时监控质量指标,有效防止次品流出,并能快速定位问题根源

- 效率提升:解决产线柔性生产挑战,通过更敏捷的换型执行,大幅提升生产效率

- 自主可控:提供一个开放的平台和一套完整的开发工具,让客户能够自主进行二次开发应对未来需求调整的挑战

- 数据驱动优化:基于实时生产数据分析,持续优化产线运行参数,提升产能和良品率

对设备厂商(OEM):

- 成本最优&交付效率提升:通过标准化配置交付,提高项目交付效率,降低产线数字化落地的交付成本

- 数据驱动验收:提供精确的数据和可视化看板,为项目验收提供��客观依据

- 运维可控:软件架构稳定,降低后期运维风险

- 数据驱动设计优化:基于设备实际运行数据分析,获得洞察反哺设备设计,持续优化设备性能与可靠性

2.1 AI赋能场景

LMES将AI能力深度融入平台,覆盖脚本开发、页面组态、数据分析等关键环节,帮助实施与运维团队显著提升交付效率与质量。

能力概览

- AI生成看板与报表:基于数据源与指标口径,自动生成组态页面、图表、指标卡与筛选器;支持用自然语言调整布局、图表类型与统计维度,一键发布。

- AI脚本与第三方接口开发:以自然语言描述需求,自动生成接口脚本,对接 ERP/WMS/PLM 等;提供日志审计与单元测试模板。

- AI辅助编程:将需求转成代码,生成前端组件、后端接口与数据模型;自动补全边界条件,产出单元测试,并提供重构建议。

- Chat BI(对话式数据分析):以自然语言提问,自动解析为查询并生成可视化;支持多数据源联邦查询、指标口径管理、结果解释与复盘,支持导出报表与订阅推送。

典型应用

- 生产监控看板生成:提供数据源、指标与角色视图需求,AI生成初版组态页面;通过自然语言微调�后发布到生产环境。

- 第三方系统快速对接:描述接口目标与字段映射,AI生成脚本与测试用例;在沙箱环境验证后上线,降低集成工作量。

- 质量分析与问题回溯:通过 Chat BI 提出问题(如“最近一周焊接工序CPK异常的班次与原因”),AI返回图表与结论,并附可复现的查询与口径说明。

3. 文档导航

本文档库提供了全面的LMES系统文档,包括使用指南、开发指南、快速入门等内容。

主要文档分类

- 快速入门:帮助新用户快速了解和上手LMES系统

- 使用指南:详细介绍LMES各功能模块的使用方法,包括SOP管理、SPC分析、产品管理等

- 开发指南:提供API参考、前后端组件开发指南和快速入门教程

- 进阶指南:高级用户的深入学习资料

- 视频教学:提供系统操作的视频教程

- 更新日志:记录LMES系统版本更新内容

- 常见问题:系统使用过程中的常见问题与解决方案,帮助您快速定位和解决问题。

快速开始

如果您是初次使用LMES系统,建议先阅读快速入门文档,然后根据您的角色和需求选择相应的使用指南或开发指南。

4. 演示地址

您可以通过以下地址访问LMES系统的在线演示:

5. 联系我们

如有任何问题或需求,请联系我们的技术支持团队获取帮助。