铝型材加工行业

行业现状

近年来,铝加工场景事故频发导致人员伤亡和重大经济损失,国家对此加强监管要求,“铝七条”及消防相关政策的深入实施。同时,铝型材加工行业产品同质化现象加剧,市场竞争激烈,产品质量成为企业脱颖而出的关键。为应对政策导向和行业变革,盛原成推出智能化安全生产解决方案,全面赋能企业数字化转型与安全升级,提升生产设备安全性和智能化水平,实现更安全、更自动化的生产流程.

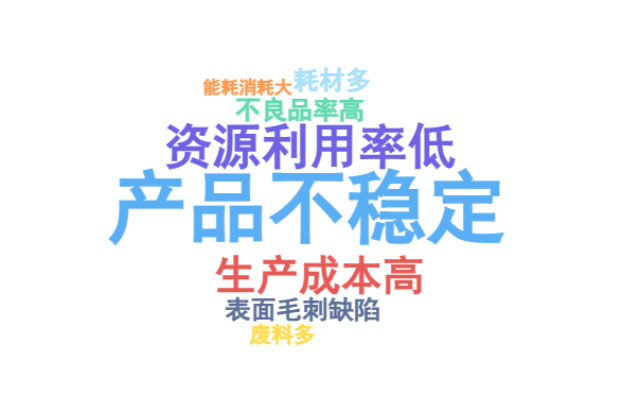

2.行业痛点

- 缺乏高效低成本的明火识别方案,及应急处置能力

- 质量问题难定位,缺乏生产数据记录和质量追溯体系

- 数据统计分析能力弱,价值数据无法有效分析

- 产品质量不稳定,生产成本居高不下

- 加工过程耗材浪费多,能耗消耗大,资源利用率低

3.核心诉求

4.安全生产解决方案

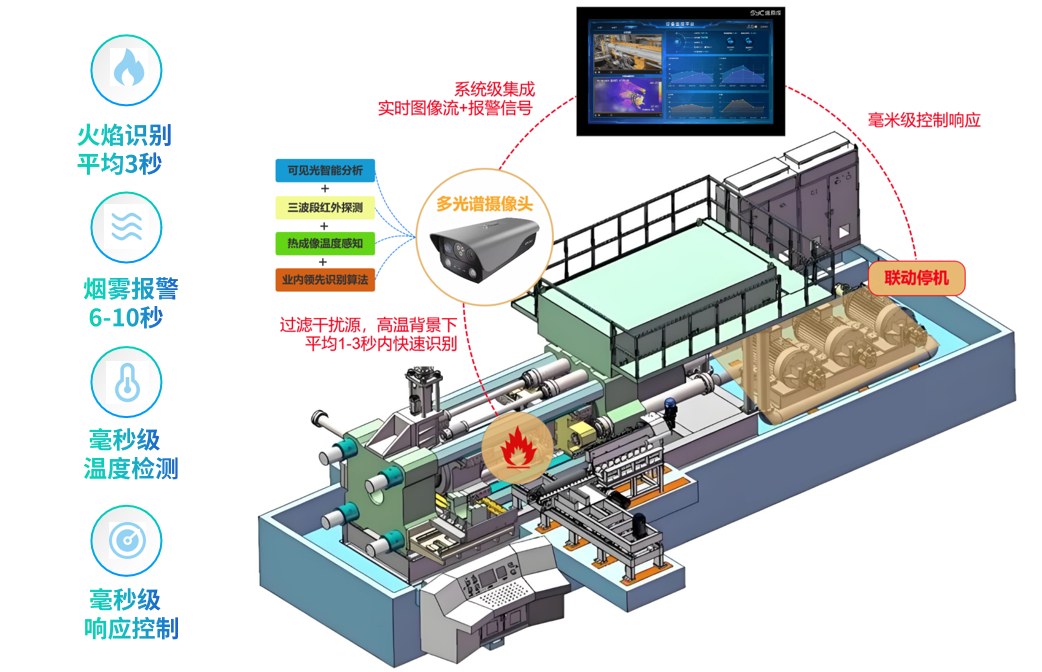

安全生产需求

铝型材挤出机的进料、出料口是高温且易产生明火的区域,附近存在很多液压系统油管油路,管路一旦渗漏会导致雾化并急速喷射,接触高温区域会迅速起火,极易引发严重火灾。当出现火情时,要求监控系统具备高度的灵敏度和准确性,需要能够在最短时间内迅速采取应急措施并将信��息传达给相关人员。

技术难点

- 高温背景火点识别:监控区域材料温度达380-500度不等,火点温度与高温背景重叠,常规热成像摄像头无法识别;

- 干扰源过滤:加工过程存在铝屑/其他材料杂质燃烧的短暂火苗,要自动过滤常规火焰,保证识别准确率,避免影响生产;

- 快速识别并响应:挤压机设备布满油管,火点要在3s内完成准确识别并迅速采取紧急措施。

解决措施

深度融合生产控制系统与消防安全系统,以低成本高效率的方式解决在高温复杂环境下火点检测的精准性与即时性难题,有效过滤常规火焰等干扰源,实现平均3秒内快速准确识别火点及毫秒级联动控制设备的响应能力,大幅提升了火灾防控的效率与精度,高效规避和预防了火灾事故的发生;

现场录像:

5.质量追溯解决方案

质量追溯需求

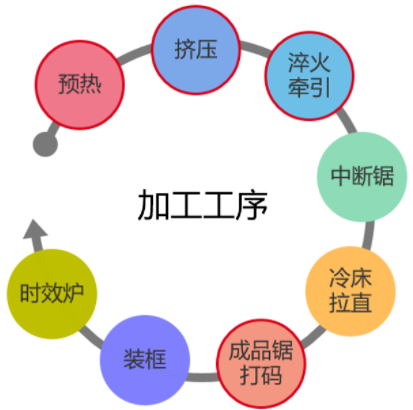

铝棒生产从投料到出库,各环节紧密相连,确保质量需全面记录追溯,但由于技术限制和复杂加工流程导致生产过程记录断点多、数据缺失。同时企业数字化能力不足,缺乏数据分析能力,难以在质量问题时追溯生产过程,阻碍了持续优化与快速响应市场变化的能力。

技术难点

- 过程数据全记录:采集生产过程中的各个工序的关键数据,包括工艺参数、生产过程关键图像等信息,并形成完整的追溯链条;

- 质量问题分析:缺乏对关键特征数据分析的能力和分析工具,产品出现质量问题时,更多依赖人工追;

- 追溯体系不健全:建立完善的质量追溯标准和规范以确保追溯过程的一致性和准确性;

解决措施

全面记录设备工艺关键数据,确保数据可追溯,趋势曲线分析挤压、淬火、时效炉等过程中温度、时长等关键参数,精准计算拐点与最大变化率标,剖析加工过程的数据特性,发现异常及时定位,结合产线相机,快速获取问题关键节点的图片或视频数据,综合分析找到问题根源,并采取相应措施改进。

6.生产工艺优化解决方案

工艺优化需求

产品质量不稳定,挤出过程工艺参数动态纠正能力不足,产品无法在最优工艺下生产,合格率低。挤压模具设计和加工参数需要不断优化以改善型材制品的表面质量,减少毛刺等缺陷;此外,加工过程中的热处理,如退火、时效等过程能源消耗量大,挤压过程废料多,资源利用效率低,生产成本高。

技术难点

-

实时数据采集与处理能力:如何建立高速的数据采集系统,确保实时获取高质量密集生产过程参数,如挤出速度、温度、压力等;

-

精确控制:准确预测并补偿生产过程中微小偏差,并在毫秒级时间内作出调整,以维持型材在最优工艺参数下生产;

-

生产工艺流程优化:如何识别并消除能耗高的环节,通过改进工艺流程实现节能。

解决措施

提供毫秒级数据采集和控制能力,实时监测挤出速度、温度、压力、时效、能耗等关键参数,匹配最优生产工艺曲线,有效降低产品不良率。提供SPC统计过程控制,监控铝加工过程曲线波动,及时发现并纠正缺陷,提高工艺稳定性。通过曲线分析和报表工具,监控分析能耗使用情况,标记异常点并发出报警,促进改善工艺,减少高能耗的环节,实现生产过程的高效优化。

7.客户价值